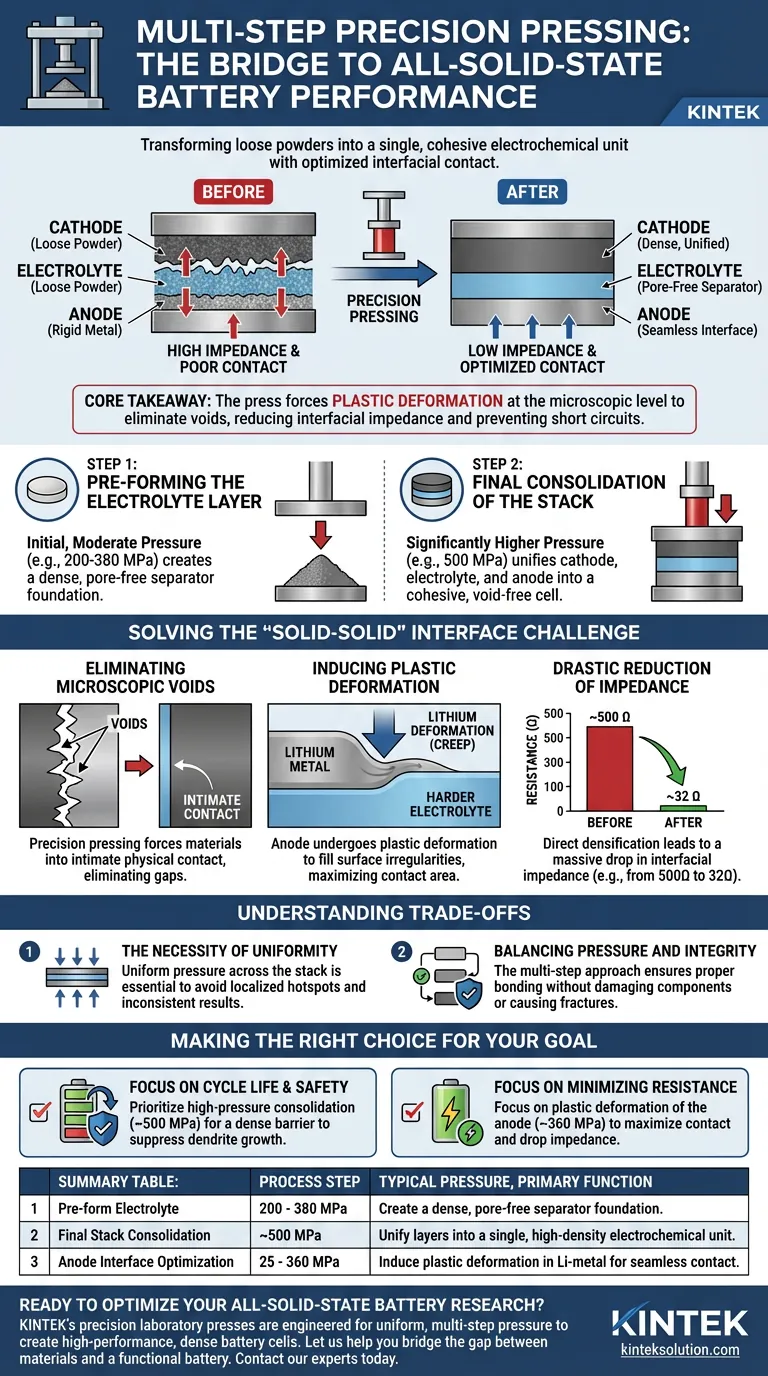

La fonction principale du processus de pressage de précision en plusieurs étapes est de transformer des poudres d'électrolyte lâches et des matériaux d'électrode rigides en une unité électrochimique unique et cohérente avec un contact inter facial optimisé.

Ce processus implique généralement une première étape de basse pression (par exemple, 200 MPa) pour préformer le séparateur électrolytique, suivie d'une étape de pression beaucoup plus élevée (par exemple, 500 MPa) pour consolider les couches de cathode et d'anode. Cette approche par étapes crée une structure dense et sans vide, essentielle pour faciliter le transport ionique et assurer l'intégrité structurelle.

Idée clé Dans les batteries lithium-soufre tout solide, l'interface solide-solide est le principal goulot d'étranglement des performances. La presse hydraulique ne se contente pas de façonner la batterie ; elle provoque une déformation plastique au niveau microscopique pour éliminer les vides, réduisant ainsi l'impédance inter faciale et empêchant les courts-circuits internes.

La mécanique du processus en plusieurs étapes

Étape 1 : Préformage de la couche d'électrolyte

La première étape de l'assemblage se concentre sur la poudre d'électrolyte solide (telle que Li6PS5Cl). Une presse hydraulique de laboratoire applique une pression initiale modérée — les références suggèrent des valeurs comme 200 MPa à 380 MPa selon le matériau spécifique.

Cela crée une pastille de "séparateur" préformée. L'objectif ici n'est pas l'unification finale, mais de créer une base suffisamment dense et sans pores pour éviter les courts-circuits électriques entre l'anode et la cathode, tout en restant réceptive à l'ajout ultérieur des couches d'électrode.

Étape 2 : Consolidation finale de l'empilement

Une fois la pastille d'électrolyte formée, la cathode (souvent un mélange soufre-électrolyte) et l'anode (souvent du lithium métallique) sont positionnées de part et d'autre. La presse est ensuite utilisée pour appliquer une pression beaucoup plus élevée, atteignant fréquemment 500 MPa.

Cette compression de haute intensité consolide les trois couches distinctes en une cellule unifiée. Cela garantit que le matériau de cathode atteint une densité élevée avec une porosité minimale, ce qui est fondamental pour une conductivité ionique élevée et une utilisation efficace du soufre.

Résoudre le défi de l'interface "solide-solide"

Élimination des vides microscopiques

Contrairement aux électrolytes liquides qui pénètrent dans les pores, les composants solides sont rigides. Sans pression extrême, des espaces microscopiques subsistent entre l'électrode et l'électrolyte.

Ces espaces agissent comme des barrières au flux d'ions. Le pressage de précision force les matériaux à entrer en contact physique intime, garantissant que les matériaux actifs touchent physiquement les particules d'électrolyte.

Induction de la déformation plastique

Pour des composants tels que l'anode en lithium métallique, la presse remplit une fonction métallurgique essentielle. Sous des pressions de 25 MPa à 360 MPa, le lithium métallique subit une déformation plastique (fluage).

Cela force le métal à s'écouler et à remplir les irrégularités de surface microscopiques de la couche d'électrolyte plus dure. Cela crée une interface physiquement sans couture qui maximise la surface de contact effective.

Réduction drastique de l'impédance

Le résultat direct de cette densification physique est une chute massive de l'impédance inter faciale.

Par exemple, une application correcte de la pression peut réduire la résistance de plus de 500 Ω à environ 32 Ω. Cette réduction est non négociable pour permettre un transport ionique efficace et stabiliser les mesures électrochimiques.

Comprendre les compromis

La nécessité de l'uniformité

Il ne suffit pas d'appliquer une force ; la pression doit être uniforme sur l'ensemble de l'empilement.

Une presse hydraulique de laboratoire offre cette précision. Si la pression est inégale, la distribution du courant devient non uniforme. Cela peut entraîner des "points chauds" localisés de flux d'ions, qui peuvent accélérer les mécanismes de défaillance ou entraîner des données expérimentales incohérentes.

Équilibrer pression et intégrité

Bien qu'une pression élevée soit nécessaire pour la densification, l'aspect multi-étapes est essentiel pour éviter d'endommager les composants.

Le préformage de l'électrolyte à basse pression avant la consolidation finale à haute pression aide à garantir que les couches se lient correctement sans provoquer de fractures internes ou de désalignements qui pourraient entraîner des courts-circuits immédiats.

Faire le bon choix pour votre objectif

Lors de la conception de votre protocole d'assemblage, alignez les paramètres de pression sur vos objectifs de recherche spécifiques :

- Si votre objectif principal est la durée de vie en cycle et la sécurité : Privilégiez la consolidation à haute pression (par exemple, ~500 MPa) pour créer une barrière dense et sans vide qui supprime physiquement la croissance des dendrites de lithium et empêche les courts-circuits internes.

- Si votre objectif principal est de minimiser la résistance : Concentrez-vous sur la déformation plastique de l'anode (par exemple, ~360 MPa sur l'interface Li-métal) pour maximiser la surface de contact et réduire l'impédance inter faciale à sa valeur la plus basse possible.

En fin de compte, la presse hydraulique sert de pont entre les matériaux séparés et une batterie fonctionnelle, échangeant la force mécanique contre l'efficacité électrochimique.

Tableau récapitulatif :

| Étape du processus | Pression typique | Fonction principale |

|---|---|---|

| Préformage de l'électrolyte | 200 - 380 MPa | Créer une base de séparateur dense et sans pores. |

| Consolidation finale de l'empilement | ~500 MPa | Unifier les couches en une unité électrochimique unique et de haute densité. |

| Optimisation de l'interface de l'anode | 25 - 360 MPa | Induire une déformation plastique dans le Li-métal pour un contact sans couture. |

Prêt à optimiser votre recherche sur les batteries tout solide ?

Les presses de laboratoire de précision de KINTEK — y compris les modèles automatiques, isostatiques et chauffés — sont conçues pour fournir la pression uniforme et multi-étapes requise pour créer des cellules de batterie denses et performantes avec une résistance inter faciale minimale.

Laissez-nous vous aider à combler le fossé entre les matériaux et une batterie fonctionnelle. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de presses de laboratoire.

Guide Visuel

Produits associés

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

Les gens demandent aussi

- Comment faire fonctionner une presse à pastilles hydraulique manuelle ? Maîtrisez la préparation précise des échantillons pour une analyse exacte

- Quels sont les avantages de l'utilisation d'une presse hydraulique pour la production de pastilles ? Obtenez des échantillons uniformes et de haute qualité

- Quelles sont les caractéristiques clés des presses à pastilles hydrauliques manuelles ? Découvrez des solutions de laboratoire polyvalentes pour la préparation d'échantillons

- Comment nettoyer et entretenir une presse hydraulique manuelle à pastilles ? Assurer des résultats précis et une longue durée de vie

- Quelles sont les caractéristiques de sécurité incluses dans les presses à pastilles hydrauliques manuelles ? Mécanismes essentiels pour la protection de l'opérateur et de l'équipement