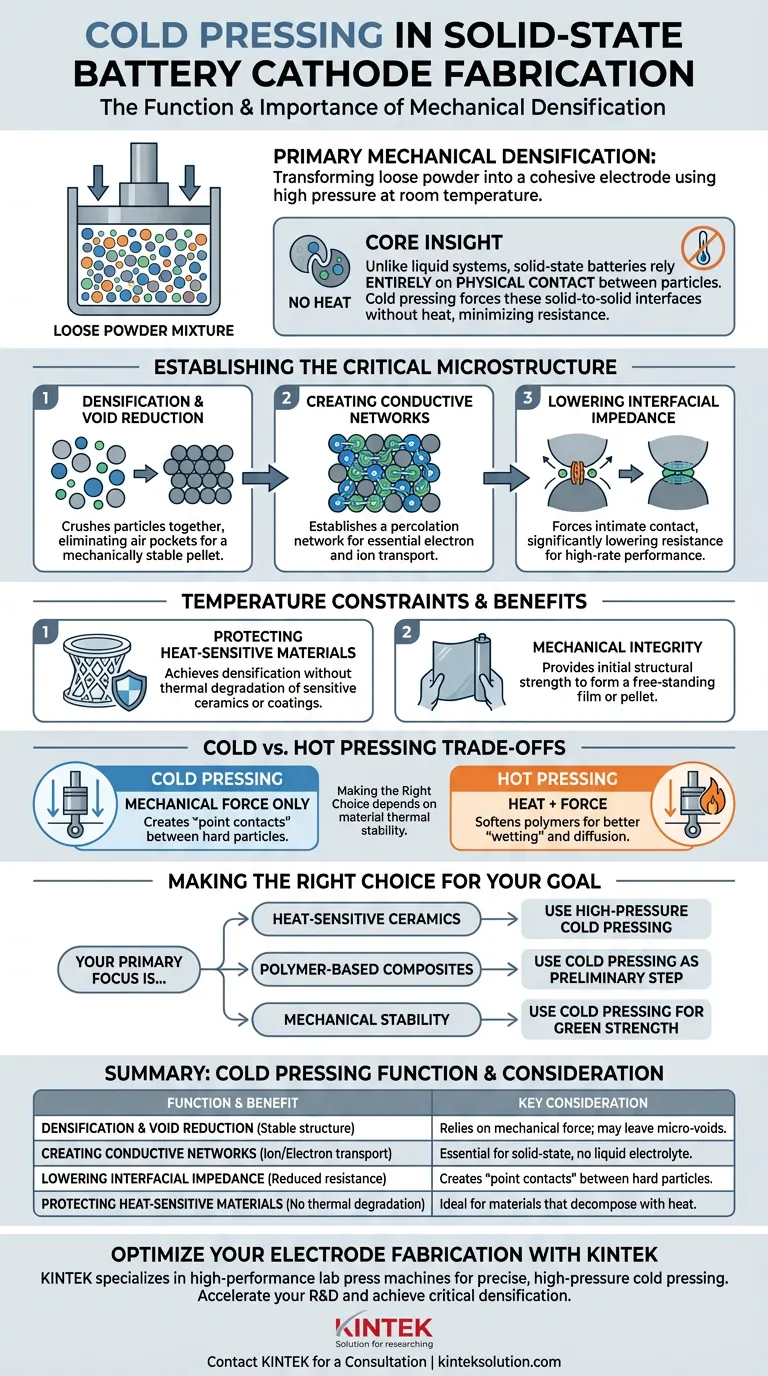

Le processus de pressage à froid constitue l'étape principale de densification mécanique dans la fabrication de cathodes composites pour batteries à état solide, spécifiquement conçue pour transformer un mélange de poudres lâche en une électrode cohérente et fonctionnelle.

En appliquant une pression élevée (souvent des centaines de mégapascals) à température ambiante, ce processus force les matériaux actifs, les électrolytes solides et les agents conducteurs à entrer en contact physique intime. Cela élimine les vides internes et crée les voies continues nécessaires au transport des ions et des électrons, essentiels au stockage et à la libération d'énergie par la batterie.

Idée clé : Contrairement aux batteries à électrolyte liquide où le fluide remplit naturellement les interstices, les batteries à état solide dépendent entièrement du contact physique entre les particules pour fonctionner. Le pressage à froid fournit la force mécanique nécessaire pour établir ces interfaces solide-solide sans utiliser de chaleur, créant un réseau dense qui minimise la résistance et maximise la capacité.

Établir la microstructure critique

Pour comprendre pourquoi le pressage à froid est non négociable pour les cathodes composites, il faut examiner les exigences microscopiques de l'électrode.

Densification et réduction des vides

Le matériau de départ d'une cathode composite est un mélange de poudres, qui contient naturellement une quantité importante d'espace vide (porosité).

Le pressage à froid utilise une pression uniaxiale élevée pour écraser ces particules ensemble, éliminant efficacement les poches d'air. Il en résulte une pastille ou une feuille mécaniquement stable avec une densité de tassement élevée.

Création de réseaux conducteurs

Une batterie ne peut pas fonctionner si les électrons et les ions sont bloqués dans des îles de matériaux isolés.

La pression appliquée lors du pressage à froid établit un réseau de percolation. Cela garantit que les additifs conducteurs touchent les matériaux actifs (pour le flux d'électrons) et que les particules d'électrolyte solide touchent les matériaux actifs (pour le flux d'ions).

Réduction de l'impédance interfaciale

La résistance rencontrée à la frontière entre deux matériaux est appelée impédance interfaciale.

Dans une poudre lâche, cette résistance est incroyablement élevée. En forçant les particules à s'agencer de manière très compacte, le pressage à froid augmente la surface de contact effective, réduisant considérablement cette impédance et permettant des performances à haut débit.

Le rôle des contraintes de température

Bien que la densification soit l'objectif, la méthode pour l'atteindre dépend fortement des propriétés de votre matériau.

Protection des matériaux sensibles à la chaleur

De nombreux électrolytes céramiques haute performance ou revêtements de matériaux actifs spécifiques sont sensibles à la dégradation thermique.

Le pressage à froid vous permet d'atteindre la densification nécessaire sans exposer le composite à des températures élevées. C'est la méthode de fabrication idéale pour les systèmes qui se décomposeraient chimiquement ou subiraient des changements de phase indésirables s'ils étaient soumis à un frittage ou à un pressage à chaud.

Intégrité mécanique

Au-delà des performances électrochimiques, l'électrode doit être physiquement robuste pour résister à la manipulation et à l'assemblage de la cellule.

Le pressage à froid fournit la résistance mécanique initiale requise pour former un film autoportant ou une pastille qui conserve son intégrité structurelle pendant le cycle de vie de la batterie.

Comprendre les compromis : pressage à froid vs. pressage à chaud

Bien que le pressage à froid soit efficace, il repose uniquement sur la force mécanique. Comprendre ses limites par rapport aux méthodes thermiques est essentiel pour l'optimisation du processus.

Absence de "mouillage" du polymère

Dans les systèmes contenant des polymères (comme le PEO), le pressage à froid n'adoucit pas le matériau.

Le pressage à chaud, en revanche, utilise la chaleur pour ramollir le polymère, lui permettant de "mouiller" et d'encapsuler les particules de matériau actif (Réf. 6). Cela peut entraîner une impédance plus faible que le pressage à froid seul dans les systèmes à base de polymères.

Les limites du contact mécanique

Le pressage à froid crée des "contacts ponctuels" entre les particules céramiques dures.

Même à des pressions élevées, de minuscules vides peuvent subsister entre des formes irrégulières. Le frittage ou le pressage à chaud peuvent parfois atteindre des densités relatives plus élevées en favorisant la diffusion ou le flux, ce que le pressage à froid ne peut pas simuler.

Faire le bon choix pour votre objectif

La décision d'utiliser le pressage à froid dépend généralement de la stabilité thermique de vos matériaux et de la nature de votre électrolyte.

- Si votre objectif principal concerne les céramiques sensibles à la chaleur : Fiez-vous au pressage à froid à haute pression (des centaines de MPa) pour obtenir une densité sans dégrader la structure de votre matériau.

- Si votre objectif principal concerne les composites à base de polymères : Considérez que le pressage à froid agit comme une étape préliminaire, mais que la chaleur peut être nécessaire pour optimiser complètement l'interface électrode-électrolyte.

- Si votre objectif principal concerne la stabilité mécanique : Utilisez le pressage à froid pour établir le cadre structurel initial et la "résistance à vert" de la feuille d'électrode avant tout traitement secondaire.

En fin de compte, le pressage à froid est le pont fondamental qui transforme un mélange de poudres non conducteur en un solide performant et électrochimiquement actif.

Tableau récapitulatif :

| Fonction | Avantage clé | Considération clé |

|---|---|---|

| Densification et réduction des vides | Crée une structure d'électrode mécaniquement stable et de haute densité. | Repose uniquement sur la force mécanique ; peut laisser des micro-vides par rapport aux méthodes thermiques. |

| Création de réseaux conducteurs | Établit des voies continues pour le transport des ions et des électrons (percolation). | Essentiel au fonctionnement de la batterie car les systèmes à état solide manquent d'électrolytes liquides. |

| Réduction de l'impédance interfaciale | Augmente la surface de contact entre les particules, réduisant la résistance pour des performances à haut débit. | Crée des "contacts ponctuels" entre les particules dures. |

| Protection des matériaux sensibles à la chaleur | Permet la densification sans dégradation thermique des céramiques/revêtements sensibles. | Idéal pour les matériaux qui se décomposeraient ou changeraient de phase avec la chaleur. |

Prêt à optimiser la fabrication de vos électrodes de batteries à état solide ?

KINTEK est spécialisé dans les presses de laboratoire haute performance, y compris les presses automatiques et isostatiques, conçues pour fournir le pressage à froid précis et à haute pression requis pour votre R&D et la production de cathodes composites.

Notre équipement aide les chercheurs et les développeurs de batteries comme vous à obtenir la densification critique et le contrôle microstructural nécessaires aux batteries de nouvelle génération. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et accélérer votre calendrier de développement.

Contactez KINTEK pour une consultation

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées