À la base, une presse isostatique à froid de laboratoire électrique (CIP) est une machine spécialisée qui compacte des matériaux pulvérulents en un objet solide. Sa fonction principale est d'appliquer une pression extrêmement élevée et uniforme sous toutes les directions sur le matériau à température ambiante, créant ainsi une pièce « verte » dense et structurellement cohérente, prête pour un traitement ultérieur tel que l'usinage ou le frittage.

L'idée cruciale est que le pressage isostatique à froid contourne les limites des méthodes de pressage traditionnelles. Au lieu de pousser à partir d'une ou deux directions, il utilise un milieu liquide pour comprimer un moule rempli de poudre également de tous les côtés, ce qui se traduit par une densité, une résistance supérieures et la capacité de former des formes complexes.

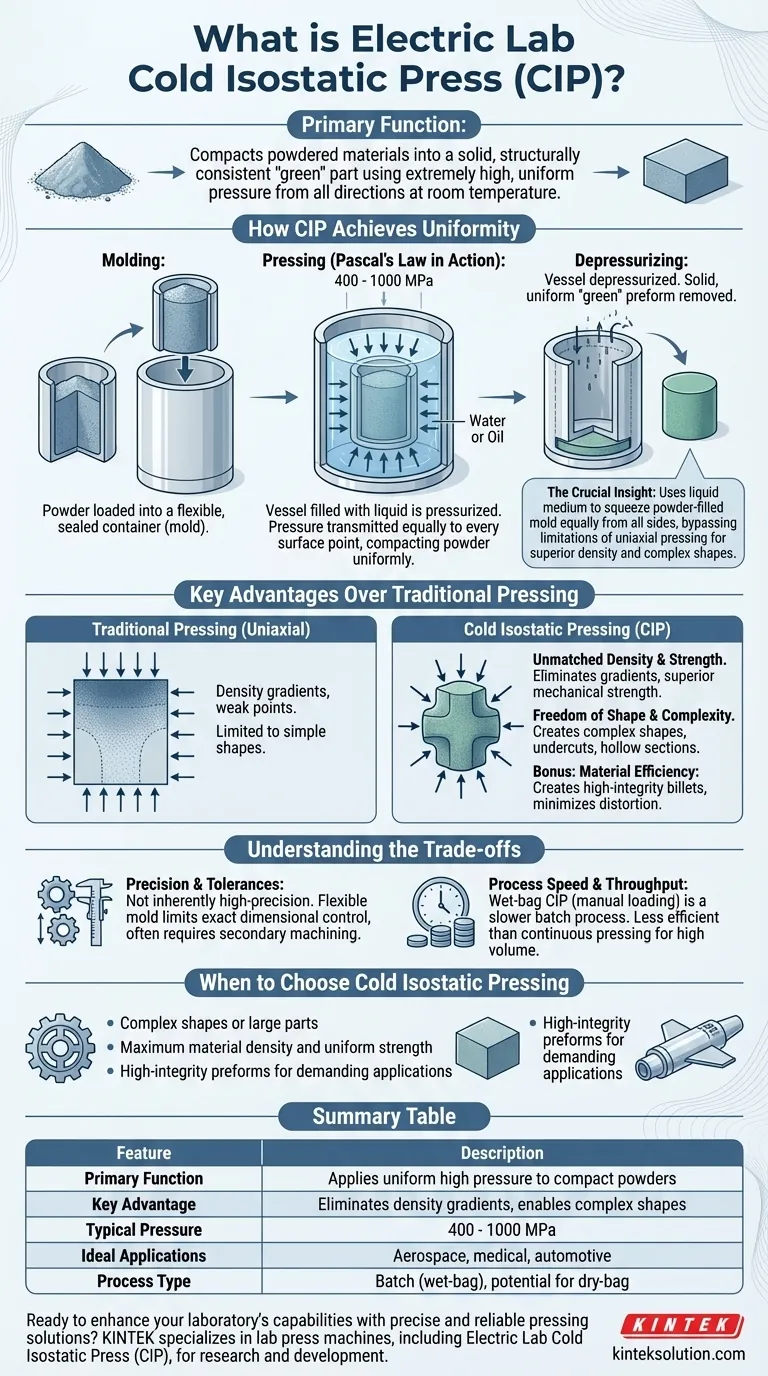

Comment le pressage isostatique à froid assure l'uniformité

La caractéristique déterminante du CIP est sa capacité à créer des pièces aux propriétés homogènes. Ceci est le résultat direct de sa méthode unique d'application de la pression.

Le principe fondamental : la loi de Pascal en action

Le processus repose sur un principe fondamental de la dynamique des fluides. Une poudre est placée dans un moule souple et scellé, puis immergée dans un liquide à l'intérieur d'une cuve à haute pression.

Lorsque le liquide est mis sous pression, cette pression est transmise de manière égale et instantanée à chaque point de la surface du moule. Cela garantit que la poudre se compacte avec une uniformité parfaite, éliminant les variations de densité et les contraintes internes courantes dans d'autres méthodes.

Le processus étape par étape

Un cycle CIP typique comprend trois étapes principales.

- Moulage : La poudre brute (céramique, métal, graphite, etc.) est chargée dans un conteneur souple et scellé, souvent en caoutchouc ou un autre élastomère.

- Pressage : Ce moule scellé est placé à l'intérieur de la cuve de pression, qui est ensuite remplie d'un liquide (généralement de l'eau ou de l'huile). Le système pressurise ensuite ce liquide à des niveaux extrêmement élevés, typiquement entre 400 et 1000 MPa.

- Dépressurisation : Après avoir maintenu la pression pendant un temps défini, la cuve est dépressurisée et la pièce compactée, désormais une préforme « verte » solide, est retirée.

Principaux avantages par rapport au pressage traditionnel

Le CIP est choisi par rapport aux méthodes conventionnelles comme le pressage uniaxiale (à direction unique) lorsque l'intégrité du matériau et la complexité géométrique sont critiques.

Densité et résistance inégalées

Le pressage uniaxial crée des gradients de densité, le matériau le plus proche du poinçon étant plus dense que le matériau au centre. Cela crée des points faibles.

Le CIP élimine ces gradients. La densité uniforme résultante conduit à un retrait prévisible pendant le frittage et à une résistance mécanique supérieure dans toute la pièce.

Liberté de forme et complexité

Comme la pression est appliquée sous toutes les directions, le CIP n'est pas limité par les contraintes d'une matrice rigide. Cela permet la production de formes très complexes, de contre-dépouilles et de sections creuses qui seraient impossibles à créer avec le pressage traditionnel.

Efficacité des matériaux et des processus

Le CIP compacte les poudres près de leur densité d'empilement maximale. Cela produit une ébauche de haute intégrité suffisamment solide pour être manipulée et même usinée avant l'étape finale de frittage (cuisson).

Cet état « vert » solide minimise le risque de déformation ou de fissuration lors du traitement ultérieur et peut conduire à des temps de frittage plus rapides.

Comprendre les compromis

Bien que puissant, le CIP n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Précision et tolérances finales

Le CIP n'est pas intrinsèquement un processus de haute précision pour la pièce finale finie. Le moule souple ne fournit pas le contrôle dimensionnel exact d'une matrice en acier à outils dur.

Par conséquent, les pièces nécessitent souvent un usinage secondaire pour atteindre des tolérances géométriques serrées, en particulier après le retrait prévisible qui se produit pendant le frittage.

Vitesse du processus et débit

La méthode la plus courante à l'échelle du laboratoire, appelée CIP « sac humide », implique le chargement et le déchargement manuels du moule de la cuve de pression. Il s'agit d'un processus discontinu qui est plus lent que les alternatives automatisées.

Pour la production à haut volume, une méthode « sac sec » est utilisée, mais le besoin fondamental de pressuriser et de dépressuriser une cuve la rend souvent plus lente que les méthodes continues comme le pressage à matrice.

Quand choisir le pressage isostatique à froid

Votre décision d'utiliser le CIP doit être guidée par les exigences finales de votre composant.

- Si votre objectif principal est de produire des formes complexes ou de grandes pièces : Le CIP offre une liberté de conception difficile, voire impossible, à obtenir avec le pressage à matrice traditionnel.

- Si votre objectif principal est d'atteindre une densité maximale du matériau et une résistance uniforme : Le CIP est supérieur pour créer des pièces homogènes sans les points faibles et les contraintes internes causés par les gradients de densité.

- Si votre objectif principal est de créer des ébauches de haute intégrité pour des applications exigeantes : Le CIP produit des pièces « vertes » solides pour des industries telles que l'aérospatiale, le médical et l'automobile où la défaillance du matériau n'est pas une option.

En fin de compte, le pressage isostatique à froid est une technologie fondamentale pour la fabrication de matériaux avancés qui exigent une intégrité structurelle et une complexité géométrique hors de portée des méthodes conventionnelles.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Applique une pression élevée uniforme sous toutes les directions à température ambiante pour compacter les poudres en pièces « vertes » solides |

| Avantage clé | Élimine les gradients de densité, permettant une résistance supérieure et des formes complexes |

| Plage de pression typique | 400 à 1000 MPa |

| Applications idéales | Composants aérospatiaux, médicaux, automobiles nécessitant une haute intégrité et des géométries complexes |

| Type de processus | Processus discontinu (par exemple, CIP sac humide) avec possibilité de méthodes sac sec en production |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de pressage précises et fiables ? KINTEK se spécialise dans les machines de presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins exigeants de la recherche et du développement. Notre presse isostatique à froid de laboratoire électrique (CIP) peut vous aider à obtenir une densité uniforme, une résistance supérieure des pièces et la capacité de former des formes complexes efficacement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent optimiser votre traitement des matériaux et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle