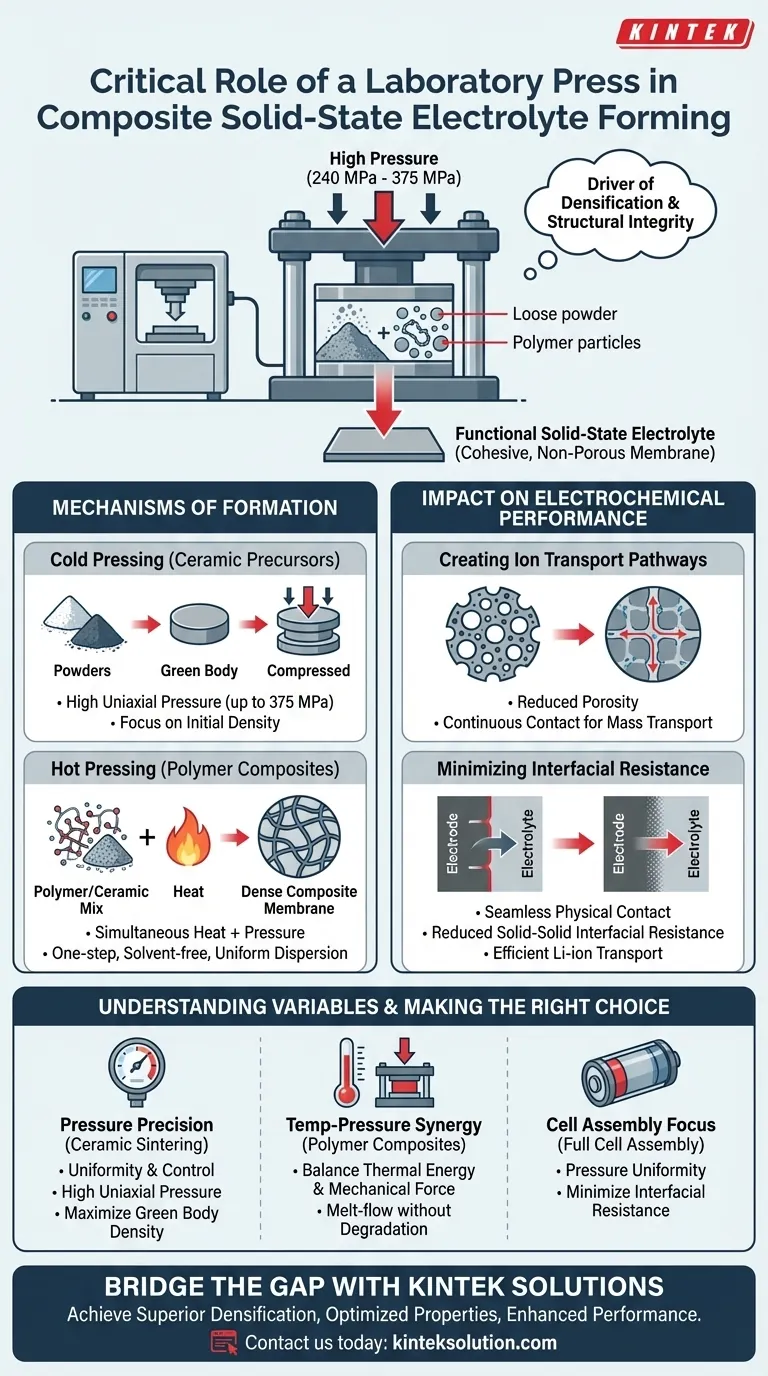

La presse de laboratoire agit comme le principal moteur de densification et d'intégrité structurelle dans la fabrication des électrolytes composites à état solide. En appliquant une pression uniaxiale ou isostatique élevée, souvent comprise entre 240 MPa et 375 MPa, elle transforme des poudres lâches ou des mélanges de polymères en membranes cohésives et non poreuses, essentielles à une conduction ionique efficace.

La presse de laboratoire ne se contente pas de façonner le matériau ; elle crée l'architecture microscopique requise pour le fonctionnement de la batterie. En éliminant les vides et en forçant un contact intime entre les particules, la presse surmonte la résistance interfaciale élevée qui freine généralement les performances des batteries à état solide.

Mécanismes de formation de l'électrolyte

Pressage à froid pour les précurseurs céramiques

Dans le traitement céramique traditionnel, la presse est utilisée pour compacter les poudres d'électrolyte synthétisées en un « corps vert ».

Il s'agit d'une pastille comprimée possédant une résistance mécanique suffisante pour résister à la manipulation avant la cuisson à haute température.

L'ampleur de la pression et la durée de maintien dictent directement la densité initiale et l'uniformité de ce corps vert, qui sont des prérequis pour obtenir une feuille céramique finale sans défaut.

Pressage à chaud pour les composites polymères

Pour les électrolytes composites impliquant une matrice polymère (telle que le PEO) et des charges céramiques, une presse de laboratoire chauffée est utilisée.

Cette technique applique simultanément de la chaleur et de la pression pour ramollir le polymère, lui permettant de s'écouler et de former un réseau continu autour des particules céramiques.

Cette préparation « en une seule étape, sans solvant » élimine la porosité et assure une dispersion uniforme de la charge au niveau moléculaire, résultant en une membrane qui équilibre la conductivité ionique avec la flexibilité mécanique.

L'impact sur les performances électrochimiques

Création de voies de transport ionique

L'objectif principal du processus de pressage est la réduction significative de la porosité.

La haute pression compacte les particules pour réduire les vides, créant les conditions de contact continu nécessaires au transport de masse.

Sans cette densification, les ions ne peuvent pas traverser l'électrolyte efficacement, entraînant une faible conductivité et une défaillance de la batterie.

Minimisation de la résistance interfaciale

Dans le contexte de l'assemblage de batteries à état solide, la presse assure un contact physique sans faille entre l'électrolyte composite et les électrodes.

Ce contact intime est essentiel pour réduire la résistance interfaciale solide-solide, qui est souvent la principale limitation des systèmes à état solide.

En minimisant cette résistance, la presse permet directement un transport efficace des ions lithium, améliorant à la fois les performances en termes de débit et la stabilité du cyclage.

Comprendre les variables opérationnelles

La nécessité de la précision de la pression

Appliquer une pression ne consiste pas simplement à exercer une force ; il s'agit d'uniformité et de contrôle.

Une pression insuffisante entraîne une structure poreuse avec une résistance élevée, tandis qu'une pression incontrôlée peut entraîner des gradients de densité ou des défauts.

Un contrôle précis (jusqu'à 375 MPa) est requis pour garantir que l'électrolyte possède la densité élevée et la résistance mécanique nécessaires à une application pratique.

La synergie température-pression

Dans les applications de pressage à chaud, l'équilibre entre l'énergie thermique et la force mécanique est vital.

La chaleur est nécessaire pour faire fondre la matrice polymère (par exemple, le PEO), tandis que la pression est nécessaire pour amener le matériau à un état dense.

Le succès dépend de la synchronisation de ces variables pour obtenir une membrane non poreuse sans dégrader les composants polymères.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre presse de laboratoire dans la fabrication d'électrolytes, alignez votre approche sur vos contraintes matérielles spécifiques :

- Si votre objectif principal est la cuisson céramique : Privilégiez des capacités de pression uniaxiale élevée (jusqu'à 375 MPa) pour maximiser la densité du corps vert avant le traitement thermique.

- Si votre objectif principal est les composites polymères : Assurez-vous que votre équipement offre un contrôle thermique précis ainsi qu'une pression pour faciliter l'écoulement à l'état fondu de la matrice sans dégrader le matériau.

- Si votre objectif principal est l'assemblage de cellules complètes : Concentrez-vous sur l'uniformité de la pression pour minimiser la résistance interfaciale entre l'électrolyte et les électrodes lors de l'intégration finale.

En fin de compte, la presse de laboratoire comble le fossé entre le potentiel chimique brut et un composant solide fonctionnel et conducteur.

Tableau récapitulatif :

| Type de processus | Fonction clé | Matériau cible | Paramètres critiques |

|---|---|---|---|

| Pressage à froid | Compacte les poudres en un « corps vert » pour la cuisson | Précurseurs céramiques | Haute pression uniaxiale (jusqu'à 375 MPa) |

| Pressage à chaud | Forme des membranes composites polymère-céramique denses | Composites polymères (par exemple, PEO) | Chaleur et pression simultanées pour une dispersion uniforme |

| Assemblage de cellule | Assure un contact intime électrode-électrolyte | Cellule de batterie complète | Pression uniforme pour minimiser la résistance interfaciale |

Prêt à combler le fossé entre les matières premières et les batteries à état solide fonctionnelles ?

Le contrôle précis de la pression et de la température de votre presse de laboratoire est fondamental pour créer les microstructures denses et non poreuses requises pour les électrolytes composites à état solide haute performance. KINTEK est spécialisé dans la fourniture de presses de laboratoire robustes et fiables, y compris des presses automatiques, isostatiques et chauffées, conçues pour répondre aux exigences rigoureuses de la recherche et du développement de batteries.

Laissez-nous vous aider à réaliser :

- Densification supérieure : Éliminez les vides et créez des voies de transport ionique continues.

- Propriétés matérielles optimisées : Contrôlez précisément la pression (jusqu'à 375 MPa) et la température pour votre céramique ou composite polymère spécifique.

- Performances électrochimiques améliorées : Minimisez la résistance interfaciale et maximisez la conductivité ionique dans votre assemblage de cellule final.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de presse peuvent accélérer le développement de vos électrolytes à état solide. #FormulaireDeContact

Guide Visuel

Produits associés

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire pour boîte à gants

Les gens demandent aussi

- Pourquoi une pression précise de 98 MPa est-elle appliquée par une presse hydraulique de laboratoire ? Pour assurer une densification optimale des matériaux de batteries à état solide

- Quels sont les avantages de l'utilisation d'une presse hydraulique pour la production de pastilles ? Obtenez des échantillons uniformes et de haute qualité

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation d'électrolytes pour batteries à état solide ? Obtenez une densification et des performances supérieures

- Quelles sont les étapes pour assembler une presse à pastilles hydraulique manuelle ? Préparation des échantillons maîtres pour des résultats de laboratoire précis

- Quelles sont les caractéristiques clés des presses à pastilles hydrauliques manuelles ? Découvrez des solutions de laboratoire polyvalentes pour la préparation d'échantillons