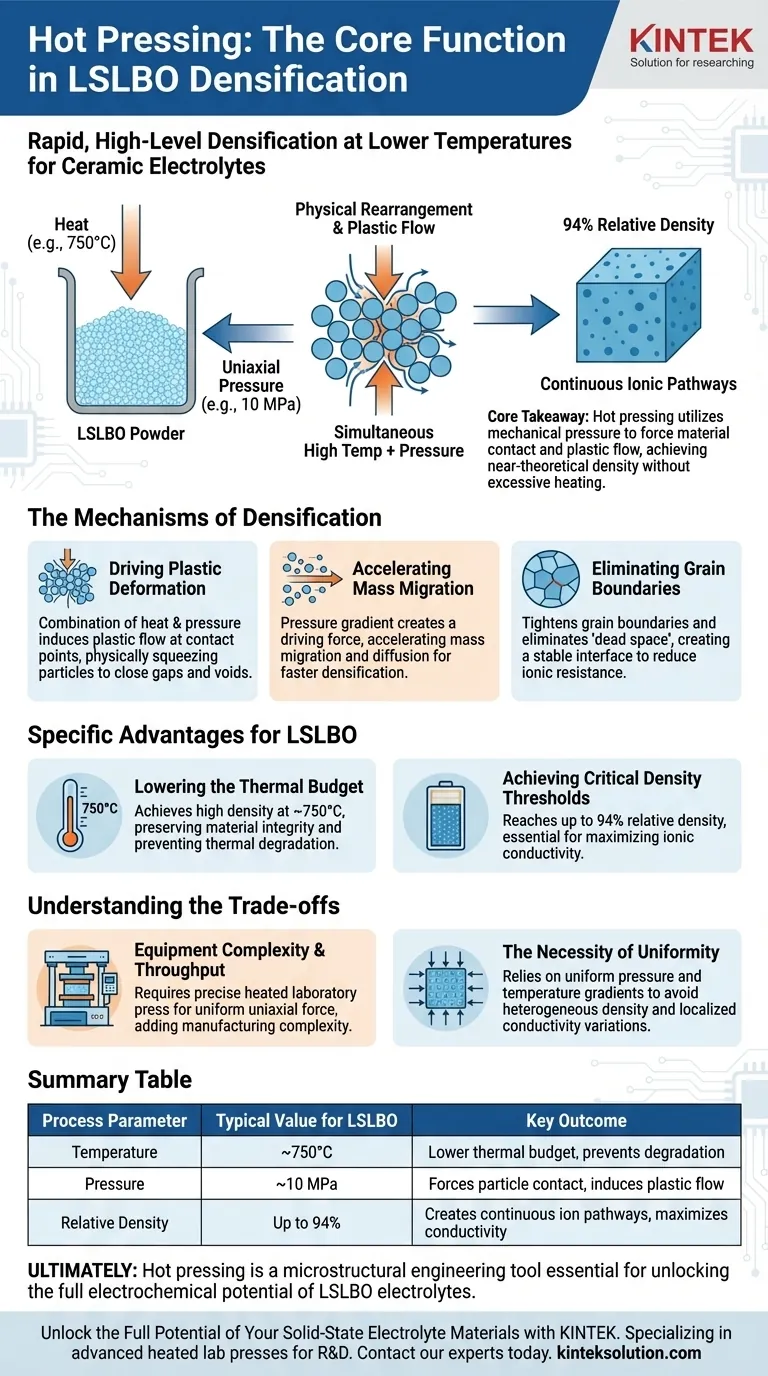

La fonction principale du pressage à chaud est d'obtenir une densification rapide et de haut niveau de la poudre de Li6SrLa2Bi2O12 (LSLBO) à des températures nettement inférieures à celles requises pour le frittage conventionnel.

En appliquant simultanément une température élevée (par exemple, 750 °C) et une pression uniaxiale (par exemple, 10 MPa), le processus force les particules de poudre à subir un réarrangement physique et une diffusion. Il en résulte une structure céramique avec une densité relative allant jusqu'à 94 %, ce qui est une exigence absolue pour établir les voies continues nécessaires à une excellente conductivité ionique.

Point clé à retenir Alors que le frittage traditionnel repose uniquement sur la chaleur pour fusionner les particules, le pressage à chaud utilise la pression mécanique pour forcer le contact des matériaux et le flux plastique. Cela permet aux électrolytes LSLBO d'éliminer les vides internes et d'atteindre une densité proche de la théorique sans risque de dégradation thermique associée à un chauffage excessif.

Les mécanismes de densification

Pour comprendre pourquoi le pressage à chaud est supérieur pour les céramiques LSLBO, il faut examiner les changements physiques qui se produisent au niveau des particules. L'application de pression modifie fondamentalement la cinétique de frittage.

Moteur de la déformation plastique

La combinaison de la chaleur et de la pression abaisse la résistance du matériau à la déformation.

Contrairement au frittage libre, le pressage à chaud induit un flux plastique aux points de contact entre les particules de poudre. Cette force mécanique comprime physiquement les particules les unes contre les autres, fermant efficacement les espaces et les vides que la chaleur seule ne parvient souvent pas à éliminer.

Accélération de la migration de masse

Le processus crée un gradient de pression à travers le matériau.

Ce gradient agit comme une force motrice pour accélérer la migration de masse et la diffusion entre les particules. Il permet au matériau de se densifier beaucoup plus rapidement qu'il ne le ferait sous chauffage statique, réduisant ainsi le temps de traitement global.

Élimination des joints de grains

Un obstacle majeur à la performance des électrolytes céramiques est l'"espace mort" entre les grains.

Le pressage à chaud élimine efficacement ces vides et resserre les joints de grains. Il en résulte une interface solide-solide mécaniquement stable, essentielle pour réduire la résistance que les ions rencontrent lorsqu'ils se déplacent d'une particule à l'autre.

Avantages spécifiques pour le LSLBO

Les références soulignent des paramètres opérationnels spécifiques qui rendent ce processus vital pour le Li6SrLa2Bi2O12 en particulier.

Réduction du budget thermique

Le frittage conventionnel nécessite souvent une chaleur extrême pour atteindre la densité, ce qui peut entraîner des réactions secondaires indésirables ou une croissance des grains.

Pour le LSLBO, le pressage à chaud permet d'atteindre une densité élevée à 750 °C, une température nettement plus basse que celle des méthodes traditionnelles. Cela préserve l'intégrité de la phase matérielle tout en réalisant une fusion à l'état solide.

Atteinte des seuils de densité critiques

Pour qu'un électrolyte céramique fonctionne efficacement dans une batterie, il doit être presque non poreux.

Le pressage à chaud permet au LSLBO d'atteindre une densité relative allant jusqu'à 94 %. Le dépassement de ce seuil de densité est essentiel pour maximiser la conductivité ionique, car il garantit des canaux continus pour le transport des ions lithium.

Comprendre les compromis

Bien que le pressage à chaud soit très efficace, il introduit des contraintes spécifiques par rapport aux méthodes sans pression.

Complexité de l'équipement et débit

Contrairement à un four standard qui peut fritter plusieurs lots de manière lâche, le pressage à chaud nécessite une presse de laboratoire chauffée capable de délivrer une force uniaxiale précise.

Cela ajoute de la complexité au processus de fabrication. Le système doit maintenir un contrôle strict de la température et de la pression simultanément pour garantir que la "poudre d'électrolyte à l'état solide compactée" se densifie uniformément sans se fissurer.

La nécessité d'uniformité

Le processus repose sur un gradient de pression uniforme.

Si la pression n'est pas appliquée uniformément (uniaxialement), ou si la température fluctue à travers l'échantillon, le pastille résultant peut avoir une densité hétérogène. Cela peut entraîner des variations localisées de la conductivité ionique, compromettant les performances globales de la feuille d'électrolyte.

Faire le bon choix pour votre objectif

Lors de l'intégration du pressage à chaud dans votre flux de fabrication LSLBO, alignez vos paramètres de processus sur vos objectifs de performance spécifiques.

- Si votre objectif principal est de maximiser la conductivité ionique : Privilégiez les paramètres qui poussent la densité relative au-dessus de 94 % pour minimiser la porosité interne et la résistance des joints de grains.

- Si votre objectif principal est la stabilité du matériau : Utilisez les capacités de température plus basse (environ 750 °C) pour densifier la céramique sans déclencher de décomposition de phase à haute température ou une croissance excessive des grains.

En fin de compte, le pressage à chaud n'est pas seulement une technique de mise en forme ; c'est un outil d'ingénierie microstructurale essentiel pour libérer tout le potentiel électrochimique des électrolytes LSLBO.

Tableau récapitulatif :

| Paramètre de processus | Valeur typique pour LSLBO | Résultat clé |

|---|---|---|

| Température | ~750°C | Budget thermique inférieur, évite la dégradation |

| Pression | ~10 MPa | Force le contact des particules, induit un flux plastique |

| Densité relative | Jusqu'à 94% | Crée des voies ioniques continues, maximise la conductivité |

Libérez tout le potentiel de vos matériaux d'électrolytes à l'état solide

Atteindre la haute densité et la perfection microstructurale requises pour les batteries de nouvelle génération comme les électrolytes LSLBO exige un contrôle précis de la chaleur et de la pression. KINTEK est spécialisé dans les presses de laboratoire chauffées et les presses isostatiques avancées, conçues spécifiquement pour ces environnements de R&D et de production exigeants.

Notre expertise en technologie de presse de laboratoire automatique garantit des gradients de pression et de température uniformes, essentiels pour produire des pastilles céramiques cohérentes et performantes. Laissez-nous vous aider à optimiser votre processus de densification pour maximiser la conductivité ionique et la stabilité du matériau.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une presse de laboratoire KINTEK peut accélérer le développement de votre batterie à l'état solide.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quelle est la fonction principale d'une presse hydraulique chauffante ? Obtenir des batteries à semi-conducteurs de haute densité

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite

- Comment les presses hydrauliques chauffantes sont-elles utilisées dans les secteurs de l'électronique et de l'énergie ?Débloquer la fabrication de précision pour les composants de haute technologie

- Pourquoi une presse hydraulique chauffée est-elle essentielle pour le procédé de frittage à froid (CSP) ? Synchronisation de la pression et de la chaleur pour la densification à basse température

- Quel est le rôle d'une presse hydraulique avec capacité de chauffage dans la construction de l'interface pour les cellules symétriques Li/LLZO/Li ? Permettre un assemblage transparent des batteries à état solide