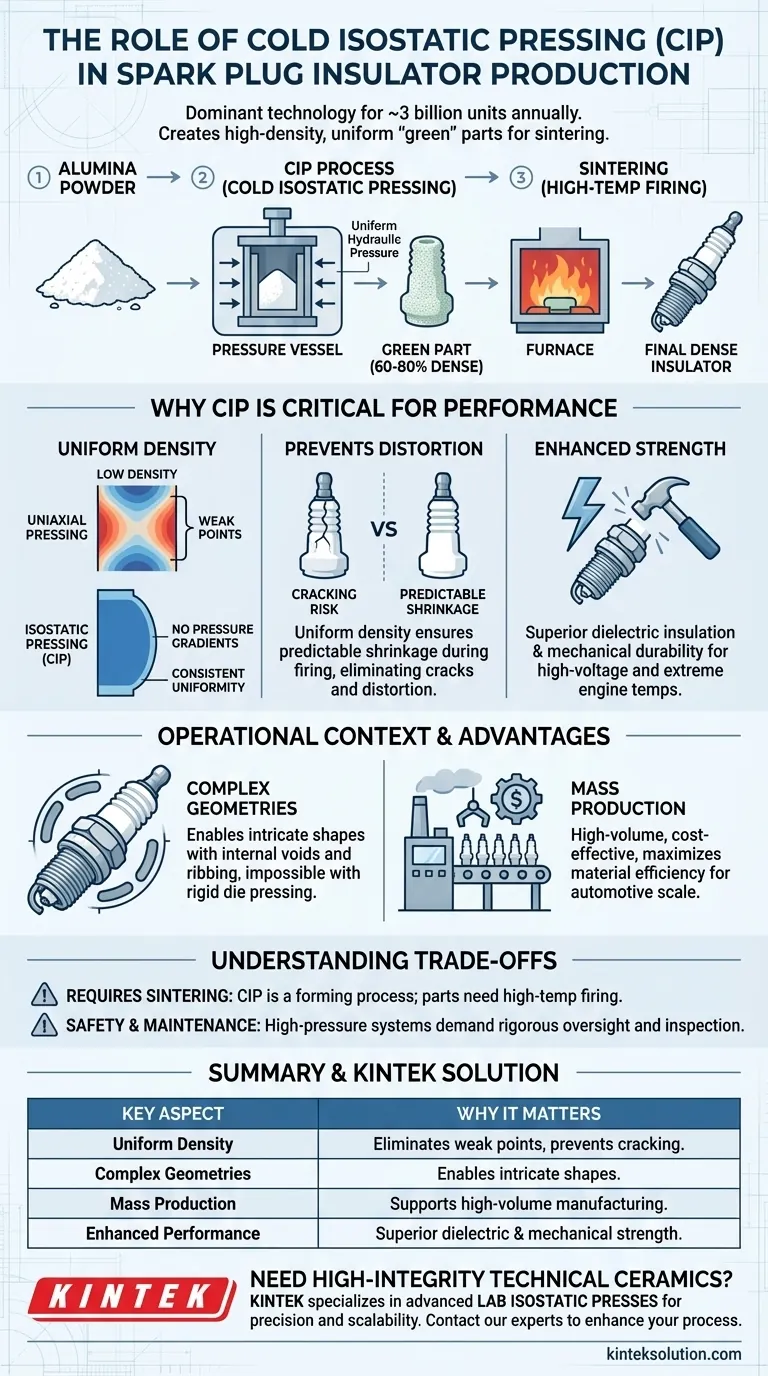

Le pressage isostatique à froid (CIP) est la technologie de fabrication dominante utilisée pour produire les isolateurs en céramique d'alumine présents dans les bougies d'allumage, représentant un volume de production annuel estimé à 3 milliards d'unités. Dans cette application, le CIP est utilisé pour consolider les poudres d'alumine en pièces "vertes" de haute densité en appliquant une pression hydraulique uniforme de toutes parts, créant une préforme prête pour le frittage.

En éliminant les gradients de pression courants dans d'autres méthodes de pressage, le CIP garantit que l'isolateur atteint une microstructure uniforme et une densité constante. Cette uniformité est strictement requise pour éviter les fissures et la déformation pendant la cuisson, garantissant que le composant final peut résister à l'électricité à haute tension et aux températures extrêmes du moteur.

Pourquoi le CIP est essentiel pour les performances des bougies d'allumage

Atteindre une densité uniforme

Le principal défi dans la fabrication d'isolateurs en céramique est d'éviter les contraintes internes. Le pressage uniaxial traditionnel applique une force dans une direction, créant des gradients de densité qui conduisent à des points faibles.

Le CIP applique la pression de manière isostatique, c'est-à-dire de manière égale dans toutes les directions via un milieu fluide. Il en résulte une densité de poudre complètement uniforme dans toute la pièce.

Prévenir la déformation pendant la cuisson

Les isolateurs de bougies d'allumage doivent respecter des tolérances dimensionnelles strictes pour s'adapter à la culasse du moteur et loger l'électrode centrale.

Parce que la densité est uniforme, la compression et le retrait qui se produisent pendant le processus de frittage ultérieur (chauffage) sont très prévisibles. Cela minimise la déformation et élimine pratiquement le risque de fissures pendant la phase de cuisson.

Améliorer la résistance diélectrique et mécanique

L'isolateur remplit une double fonction : il doit résister mécaniquement aux chocs physiques de la combustion et isoler électriquement le courant à haute tension.

Le processus CIP compacte la poudre d'alumine à une densité "verte" élevée (60 % à 80 % de la densité théorique). Cette structure dense et sans défaut se traduit par une isolation électrique supérieure et une durabilité mécanique dans le produit fini.

Le contexte opérationnel

Manipulation de géométries complexes

Les isolateurs de bougies d'allumage ne sont pas de simples cylindres pleins ; ils nécessitent des cavités internes complexes pour loger l'électrode et des nervures externes spécifiques pour éviter les arcs électriques.

Le CIP est particulièrement adapté à ces formes complexes. Il permet la production de billettes ou de préformes de haute intégrité qui conservent leur géométrie complexe sans les limitations imposées par le pressage à sec rigide.

Permettre la production de masse

L'industrie automobile exige une échelle massive. La capacité du CIP à produire de manière constante des préformes de haute qualité avec un minimum de déchets favorise son adoption.

Le processus maximise l'efficacité des matières premières, réduisant la quantité d'alumine de haute pureté coûteuse nécessaire par unité et abaissant les coûts de production globaux pour les séries à grand volume.

Comprendre les compromis

La nécessité d'un post-traitement

Il est important de noter que le CIP est un processus de formage, pas un processus de finition. Il produit une pièce "verte" qui n'atteint que 60 % à 80 % de la densité finale.

Les composants doivent encore subir un frittage à haute température pour atteindre leur dureté et leurs propriétés finales. Par conséquent, le CIP fait partie d'une chaîne de fabrication plus large, et non d'une solution autonome.

Exigences de maintenance et de sécurité

L'exploitation de systèmes hydrauliques haute pression nécessite une surveillance rigoureuse. Comme indiqué dans les meilleures pratiques de l'industrie, l'inspection régulière des cuves sous pression et des joints est non négociable.

Les défaillances du système de pression peuvent entraîner des temps d'arrêt de production ou des risques pour la sécurité, nécessitant un programme de maintenance robuste pour assurer la longévité de l'équipement.

Faire le bon choix pour votre objectif de fabrication

Si vous évaluez des méthodes de fabrication pour les céramiques techniques, tenez compte des exigences spécifiques de votre composant.

- Si votre objectif principal est la fiabilité du composant : Le CIP est le choix supérieur pour les pièces soumises à des contraintes thermiques ou électriques élevées, car il élimine les gradients de densité internes qui provoquent des défaillances.

- Si votre objectif principal est la complexité géométrique : Le CIP permet la production de pièces avec des vides internes ou des rapports d'aspect élevés qui sont difficiles ou impossibles à obtenir avec le pressage uniaxial.

En fin de compte, pour les applications critiques telles que les moteurs à combustion interne, le CIP offre l'équilibre nécessaire entre précision, intégrité structurelle et évolutivité.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important pour les isolateurs de bougies d'allumage |

|---|---|

| Densité uniforme | Élimine les contraintes internes et les points faibles, prévenant les fissures pendant le frittage. |

| Géométries complexes | Permet la production de formes complexes avec des cavités internes et des nervures. |

| Production de masse | Soutient la fabrication à grand volume et rentable pour l'industrie automobile. |

| Performances améliorées | Résulte en une résistance diélectrique et une durabilité mécanique supérieures dans la pièce finie. |

Besoin de produire des céramiques techniques de haute intégrité comme des isolateurs de bougies d'allumage ?

KINTEK est spécialisé dans les presses isostatiques de laboratoire avancées qui offrent la densité uniforme et les capacités de géométrie complexe essentielles aux composants céramiques fiables. Notre équipement est conçu pour la précision et l'évolutivité, aidant les équipes de R&D et de production à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de pressage isostatique peuvent améliorer votre processus de fabrication et les performances de vos produits.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie