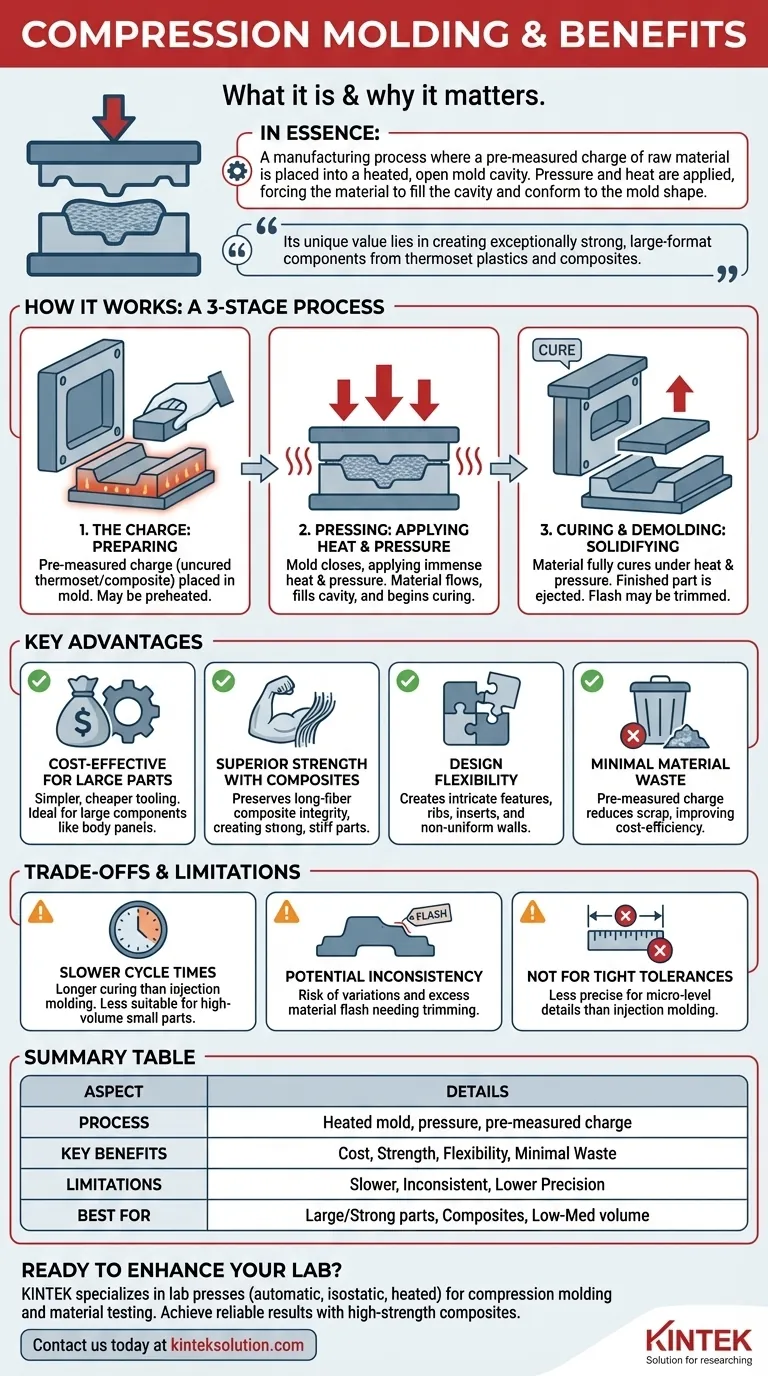

Par essence, le moulage par compression est un processus de fabrication dans lequel une quantité prémesurée de matière première, appelée "charge", est placée dans une cavité de moule ouverte et chauffée.Le moule est ensuite fermé et une pression est appliquée, forçant le matériau à remplir la cavité et à épouser la forme du moule.Les principaux avantages du moulage par compression sont sa rentabilité pour la production de pièces grandes et solides, sa compatibilité avec les matériaux composites à haute résistance et sa capacité à créer des géométries complexes avec un minimum de perte de matière.

Bien qu'il soit souvent considéré comme une alternative plus simple au moulage par injection, la véritable valeur du moulage par compression réside dans sa capacité unique à créer des pièces exceptionnellement solides et de grand format à partir de plastiques thermodurcissables et de matériaux composites, des matériaux que d'autres procédés ne peuvent pas traiter aussi efficacement.

Comment fonctionne le moulage par compression :Décomposition étape par étape

Il est essentiel de comprendre le processus pour en apprécier les avantages et les limites spécifiques.L'ensemble du cycle peut être décomposé en trois étapes fondamentales.

La charge :Préparation de la matière

La première étape consiste à préparer la matière première.Cette charge est une quantité précise de plastique thermodurci, de composite ou de caoutchouc non vulcanisé, souvent préformé dans une forme qui s'insère facilement dans le moule.

Pour les plastiques thermodurcis et les composites, la charge peut être préchauffée afin d'améliorer ses caractéristiques d'écoulement et de réduire le temps de durcissement final dans le moule.

Le cycle de pressage :Application de la chaleur et de la pression

La charge pré-pesée est placée dans la moitié inférieure du moule chauffé et ouvert.La moitié supérieure du moule se referme alors, appliquant une pression immense.

Cette pression force le matériau ramolli à s'écouler et à remplir chaque détail de la cavité du moule.La combinaison de la chaleur et de la chaleur et de pression initie la réaction chimique (réticulation) qui polymérise et durcit le matériau de façon permanente.

Durcissement et démoulage :Solidification de la pièce finale

Le moule reste fermé sous la pression et la chaleur jusqu'à ce que le matériau soit complètement durci.Une fois le processus de durcissement terminé, la presse s'ouvre et la pièce finie est éjectée ou démoulée.

La pièce est désormais un composant solide et stable qui conservera sa forme de manière permanente.Des opérations secondaires mineures, telles que le découpage de l'excédent de matière (appelé "flash"), peuvent être nécessaires.

Principaux avantages du moulage par compression

Cette méthode est choisie pour répondre à des objectifs techniques spécifiques pour lesquels les autres procédés ne suffisent pas.

Rentabilité pour les grandes pièces

L'outillage pour le moulage par compression est souvent plus simple et donc moins coûteux que l'outillage très complexe nécessaire au moulage par injection.Il s'agit donc d'un choix économique, en particulier pour la production de très grands composants tels que les panneaux de carrosserie automobile ou les boîtiers électriques.

Solidité supérieure avec les matériaux composites

Le moulage par compression est le premier procédé pour travailler avec les composites à fibres longues comme le SMC (Sheet Molding Compound) et le BMC (Bulk Molding Compound).

L'action de fermeture en douceur de la presse ne cisaille ni ne casse les fibres de renforcement (comme la fibre de verre ou la fibre de carbone), ce qui préserve l'intégrité structurelle du matériau et permet d'obtenir des pièces exceptionnellement solides et rigides.

Souplesse de conception pour les géométries complexes

Le procédé permet de produire des pièces aux caractéristiques relativement complexes telles que les nervures, les bossages et les inserts.Comme le matériau s'écoule et remplit la cavité sous pression, il peut capturer des détails fins et créer des épaisseurs de paroi non uniformes.

Déchets de matériaux minimaux

Contrairement au moulage par injection, qui nécessite des carottes et des canaux pour acheminer le matériau dans le moule, le moulage par compression utilise une charge prémesurée placée directement dans la cavité.Il en résulte très peu de pertes de matériaux améliorer le rapport coût-efficacité.

Comprendre les compromis et les limites

Aucun procédé n'est parfait.L'objectivité exige de reconnaître les cas où le moulage par compression n'est pas le choix idéal.

Temps de cycle plus lents

La nécessité de chauffer le moule et d'attendre que le matériau thermodurcissable durcisse se traduit par des temps de cycle plus longs par rapport aux cycles rapides du moulage par injection de thermoplastiques.Ce procédé est donc moins adapté à la production de très grands volumes de petites pièces.

Risque d'incohérence des pièces

Il peut être difficile d'obtenir une cohérence parfaite.Un mauvais positionnement de la charge peut entraîner des variations dans la densité des pièces, et l'excès de matériau peut se glisser entre les moitiés du moule, ce qui crée une bavures qui doit être découpée lors d'une opération secondaire.

Pas idéal pour les tolérances extrêmement serrées

Bien qu'il soit capable de complexité, le moulage par compression ne peut généralement pas atteindre le même niveau de microprécision et de tolérances dimensionnelles serrées que le moulage par injection.Il convient mieux aux composants structurels pour lesquels la précision ultime est secondaire par rapport à la résistance.

Faire le bon choix pour votre projet

Le choix du procédé de fabrication approprié dépend entièrement des exigences particulières de votre projet en matière de matériaux, d'échelle et de coût.

- Si votre objectif principal est de produire des pièces structurelles de grande taille et très résistantes, le moulage par compression est le meilleur choix : Le moulage par compression est le meilleur choix pour sa capacité à traiter les composites à fibres longues sans compromettre l'intégrité du matériau.

- Si votre objectif principal est la rentabilité pour des volumes faibles à moyens, le moulage par compression est une option très compétitive : Les coûts d'outillage inférieurs du moulage par compression en font une option très compétitive.

- Si votre objectif principal est la production rapide et en grande quantité de petites pièces précises, vous devez vous tourner vers le moulage par injection, dont les temps de cycle rapides sont mieux adaptés à cet objectif : Vous devriez évaluer le moulage par injection, car ses temps de cycle rapides sont mieux adaptés à cet objectif.

Le choix du bon procédé consiste à aligner les points forts de la méthode sur vos objectifs techniques et commerciaux les plus importants.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Procédé | Utilise une charge pré-mesurée dans un moule chauffé avec une pression appliquée pour former des pièces. |

| Principaux avantages | Rentabilité pour les grandes pièces, résistance supérieure grâce aux composites, souplesse de conception, gaspillage minimal de matériaux. |

| Limites | Temps de cycle plus lent, risque d'incohérence des pièces, pas idéal pour les tolérances serrées. |

| Idéal pour | Les grandes pièces structurelles à haute résistance ; les séries de faible à moyen volume ; les matériaux composites tels que le SMC et le BMC. |

Prêt à améliorer les capacités de votre laboratoire avec un équipement de précision ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour soutenir le moulage par compression et d'autres processus pour des essais et une production de matériaux de qualité supérieure.Nos solutions vous aident à obtenir des résultats fiables avec des composites à haute résistance et des flux de travail rentables. Contactez nous dès aujourd'hui pour discuter de la manière dont nos presses de laboratoire peuvent répondre à vos besoins spécifiques et faire avancer vos projets !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quel rôle joue une presse de laboratoire chauffée dans la mesure de la diffusivité des ions lithium ? Optimiser la recherche sur les batteries à état solide

- Quelles sont les exigences techniques clés pour une presse à chaud ? Maîtriser la pression et la précision thermique

- Pourquoi est-il nécessaire d'utiliser un équipement de chauffage pour le déshuilage du biodiesel d'huile de chanvre ? Guide de qualité expert

- Pourquoi un système de chauffage est-il nécessaire pour la production de briquettes de biomasse ? Libérer la liaison thermique naturelle

- Quel est le rôle d'une presse hydraulique chauffante dans les essais de matériaux ? Obtenez des données supérieures pour la recherche et le contrôle qualité