Le pressage isostatique à froid (CIP) est un procédé de fabrication qui utilise un liquide uniforme à haute pression pour compacter des matériaux en poudre à température ambiante. La poudre est scellée à l'intérieur d'un moule souple et élastomère qui est ensuite immergé dans une cuve sous pression remplie de fluide. Cette méthode produit une pièce « verte » solide avec une densité exceptionnellement élevée et uniforme, la préparant pour des processus ultérieurs comme le frittage.

L'avantage principal du CIP n'est pas seulement la compaction, mais la compaction uniforme. En tirant parti de la pression liquide qui agit également sur toutes les surfaces, le procédé élimine les variations de densité et les contraintes internes inhérentes aux méthodes de pressage traditionnelles, ce qui le rend idéal pour les formes complexes.

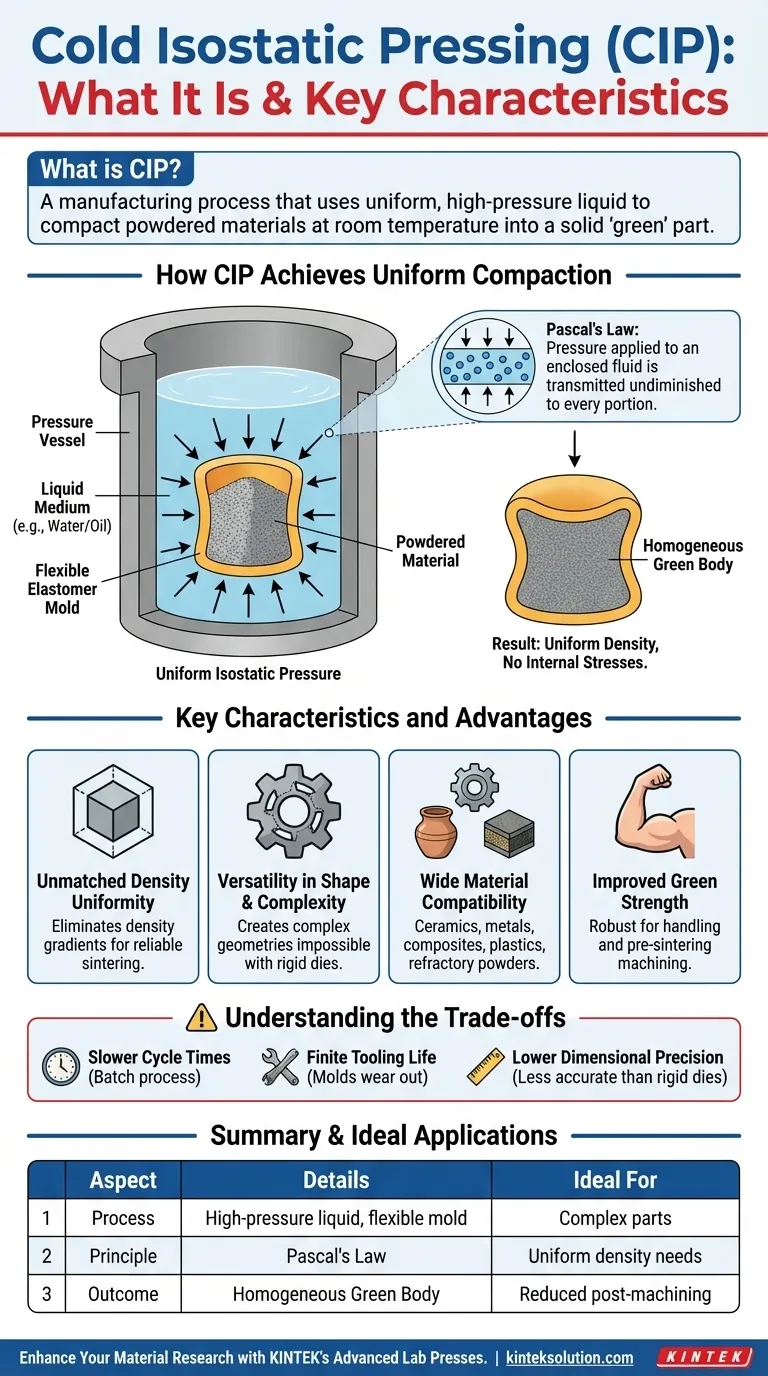

Comment le CIP réalise une compaction uniforme

L'efficacité du pressage isostatique à froid repose sur un principe fondamental de la dynamique des fluides et sur l'utilisation d'outillage spécialisé. Cette combinaison est ce qui le distingue des autres techniques de consolidation de poudre.

Le principe de la loi de Pascal

Au cœur, le CIP fonctionne sur la base de la loi de Pascal. Ce principe stipule que la pression appliquée à un fluide clos et incompressible est transmise sans diminution à chaque partie du fluide et aux parois du récipient contenant.

Dans le contexte du CIP, le milieu liquide (généralement de l'eau ou de l'huile) à l'intérieur de la cuve sous pression transmet la force hydraulique également et simultanément à chaque point de la surface du moule souple.

Le rôle du moule souple

La poudre est contenue dans un moule scellé et souple fait de matériaux comme l'uréthane ou le caoutchouc. Ce moule élastomère est conçu pour se déformer facilement sous pression sans se déchirer.

À mesure que la pression du liquide augmente, le moule s'affaisse vers l'intérieur, transférant la pression isostatique (uniforme) directement à la poudre qu'il contient. Cela garantit que le matériau est compacté de toutes les directions à la fois.

Le résultat : un corps vert homogène

Le résultat de ce processus est un « corps vert » — une pièce non frittée — avec une densité très uniforme. Contrairement au pressage uniaxial, où la friction avec les parois de la matrice crée des gradients de densité, le CIP produit une structure complètement homogène.

Cette uniformité est critique car elle conduit à un retrait prévisible et constant lors de l'étape finale de frittage ou de pressage isostatique à chaud (HIP), réduisant la déformation des pièces et les taux de défaillance.

Caractéristiques et avantages clés

Le CIP est choisi pour des applications spécifiques où ses caractéristiques uniques offrent un avantage technique distinct.

Uniformité de densité inégalée

C'est l'avantage principal. En éliminant les gradients de densité, le CIP produit des pièces qui se fritent plus fiablement et présentent des propriétés mécaniques finales supérieures.

Polyvalence en forme et complexité

Étant donné que la pression est appliquée par un fluide, le CIP n'est pas limité par le mouvement linéaire d'une presse mécanique. Il peut produire des pièces avec des géométries complexes, des contre-dépouilles et des sections creuses qu'il est impossible de créer avec des matrices rigides.

Large compatibilité des matériaux

Le procédé est très efficace pour une vaste gamme de matériaux. Il est largement utilisé pour consolider des céramiques, des métaux, des composites, des plastiques et des poudres réfractaires.

Résistance du corps vert améliorée

La compaction élevée et uniforme résulte en un corps vert avec une résistance significativement plus élevée que la poudre meuble ou une pièce légèrement pressée. Cela rend les composants suffisamment robustes pour être manipulés, chargés dans des fours, ou même légèrement usinés avant le frittage final.

Comprendre les compromis

Bien que puissant, le CIP n'est pas la solution universelle pour tous les besoins de compaction de poudre. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Durée de vie et coût de l'outillage

Les moules élastomères souples sont l'outillage principal pour le CIP. Ils sont soumis à l'usure et à la fatigue dus aux cycles répétés de haute pression et ont une durée de vie limitée. Cela peut rendre le coût de l'outillage par pièce plus élevé que celui des matrices en acier trempé utilisées dans le pressage uniaxial.

Temps de cycle plus lents

Le CIP est généralement un procédé par lots. Le chargement des moules, leur scellement, l'exécution du cycle de pression et le démoulage des pièces prennent beaucoup plus de temps que la nature automatisée et à grande vitesse du pressage mécanique conventionnel.

Précision dimensionnelle inférieure

Bien qu'excellent pour les formes complexes, la flexibilité du moule signifie que la précision dimensionnelle de la pièce verte est moins précise que ce qui peut être obtenu avec des ensembles de matrices rigides. Les dimensions finales dépendent fortement de la cohérence du remplissage de la poudre et du comportement du moule.

Faire le bon choix pour votre objectif

La sélection d'un procédé de fabrication dépend entièrement des priorités de votre projet.

- Si votre objectif principal est la production à haut volume de formes simples : Le pressage uniaxial ou par matrice traditionnel est probablement plus rentable en raison de sa vitesse et de son potentiel d'automatisation.

- Si votre objectif principal est de créer des pièces complexes avec une densité uniforme : Le CIP est le choix supérieur, en particulier pour les composants qui nécessitent un retrait prévisible et des performances finales élevées après frittage.

- Si votre objectif principal est de minimiser l'usinage post-traitement sur une pièce complexe : Le CIP produit un excellent corps vert de forme quasi-finale, réduisant considérablement la matière qui doit être enlevée lors des étapes d'usinage finales.

En fin de compte, le pressage isostatique à froid est un outil fondamental pour créer des matériaux avancés de haute qualité où l'intégrité interne est primordiale.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Procédé | Utilise un liquide à haute pression dans un moule souple à température ambiante |

| Principe clé | Loi de Pascal pour l'application uniforme de la pression |

| Principaux avantages | Uniformité de densité élevée, capacité de formes complexes, large compatibilité des matériaux |

| Limites | Coûts d'outillage plus élevés, temps de cycle plus lents, précision dimensionnelle inférieure |

| Applications idéales | Pièces complexes nécessitant une densité uniforme, usinage post-traitement réduit |

Besoin de solutions de presse de laboratoire précises et fiables pour vos besoins en matériaux complexes ? KINTEK se spécialise dans les machines de presse de laboratoire avancées, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux environnements de laboratoire. Nos équipements garantissent une compaction uniforme et des résultats de haute densité, vous aidant à obtenir une intégrité et une efficacité de pièces supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de fabrication !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence