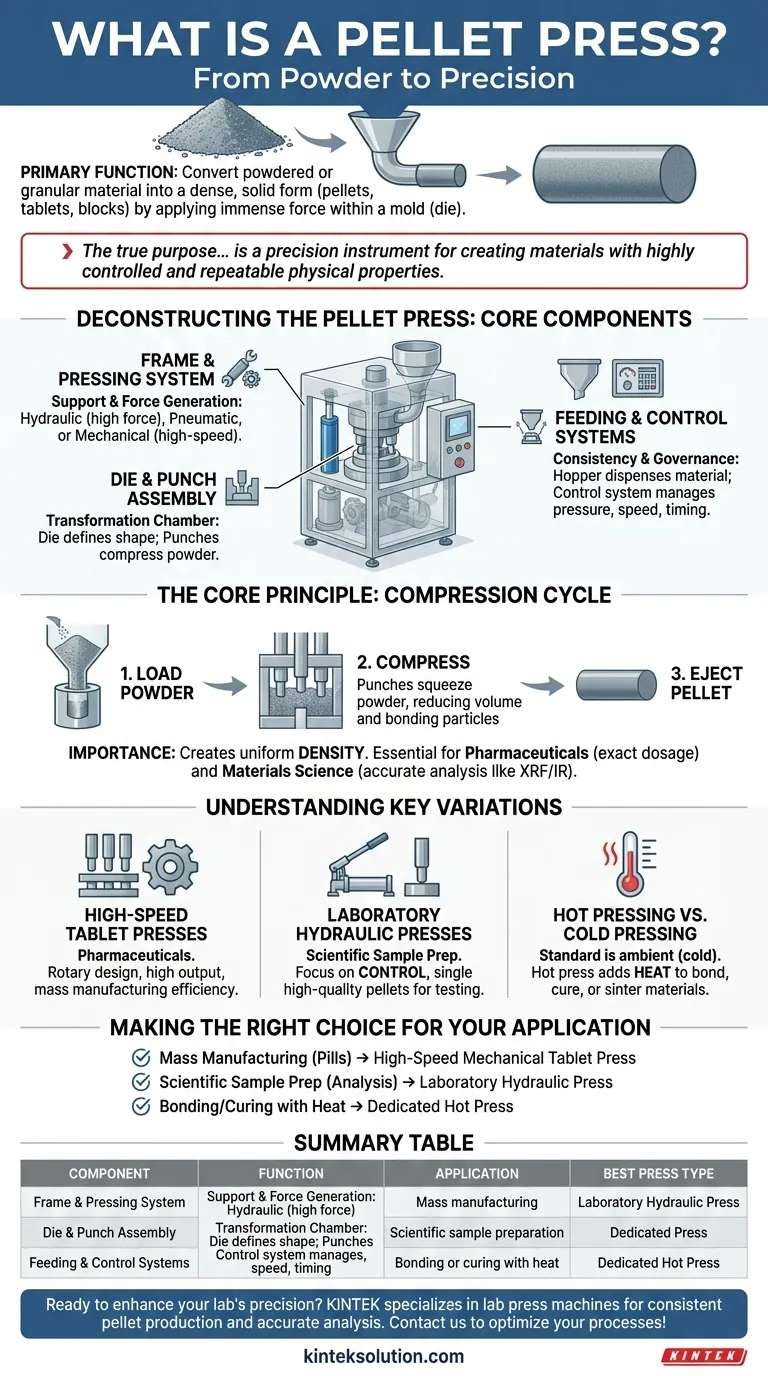

À la base, une presse à granulés est une machine conçue pour convertir des matériaux pulvérulents ou granulaires en une forme dense et solide. Sa fonction principale est d'appliquer une force immense pour compresser cette matière première à l'intérieur d'un moule, appelé matrice, afin de créer des granulés, des comprimés ou d'autres formes de blocs uniformes avec des dimensions et une densité spécifiques.

Le véritable objectif d'une presse à granulés va au-delà de la simple compression. C'est un instrument de précision pour créer des matériaux dotés de propriétés physiques hautement contrôlées et reproductibles, essentielles pour des applications allant du dosage pharmaceutique à l'analyse scientifique précise.

Déconstruction de la presse à granulés : Composants essentiels

Une presse à granulés fonctionne grâce à l'action coordonnée de plusieurs systèmes clés. Comprendre ces composants est crucial pour saisir comment elle parvient à des résultats précis.

Le cadre et le système de pressage

Le cadre principal fournit le support structurel pour les forces immenses impliquées. Le système de pressage génère cette force, qui peut être hydraulique (utilisant la pression de fluide pour une force élevée), pneumatique (utilisant la pression d'air) ou mécanique (utilisant des cames et des engrenages, courant dans les presses à comprimés à grande vitesse).

L'ensemble matrice et poinçon

C'est là que la transformation s'opère. La matrice est le moule qui définit la forme et le diamètre du granulé final. Un ou plusieurs poinçons se déplacent à l'intérieur de la matrice pour comprimer le matériau pulvérulent introduit dans la cavité de la matrice.

Les systèmes d'alimentation et de contrôle

Pour des résultats constants, la matière première doit être alimentée de manière uniforme. Une trémie contient le matériau en vrac, et un dispositif d'alimentation distribue précisément une quantité définie dans la matrice avant chaque cycle de compression. Le système de contrôle régit l'ensemble du processus, gérant la pression, la vitesse et le timing.

Le principe fondamental : De la poudre à la forme précise

La conversion de la poudre lâche en un granulé solide est un processus physique dicté par la force. Bien que les conceptions varient, les étapes fondamentales sont universelles.

Le cycle de compression

D'abord, un volume mesuré de poudre est chargé dans la cavité de la matrice. Ensuite, les poinçons appliquent une force, serrant les particules ensemble, réduisant l'espace entre elles et les forçant à s'imbriquer et à se lier pour former une masse solide.

L'importance de la densité et de l'uniformité

Ce processus crée un granulé avec une densité spécifique et prévisible. Dans l'industrie pharmaceutique, cela garantit que chaque comprimé contient exactement la même dose de principe actif. En science des matériaux, cela crée un échantillon uniforme, ce qui est essentiel pour des analyses spectrales précises comme la fluorescence X (XRF) ou la spectroscopie infrarouge (IR), car des échantillons non uniformes peuvent produire des données trompeuses.

Comprendre les variations clés

Toutes les presses à granulés ne sont pas identiques. La conception est fortement optimisée pour son application prévue.

Presses à comprimés à grande vitesse

Utilisées dans la fabrication pharmaceutique, ce sont généralement des presses rotatives avec plusieurs stations de matrices et de poinçons. Elles sont mécaniques et conçues pour une production extrêmement élevée, produisant des milliers de comprimés par minute avec une consistance de poids et de dosage exceptionnelle.

Presses hydrauliques de laboratoire

Utilisées pour la préparation d'échantillons dans les laboratoires scientifiques, ces presses sont souvent à commande manuelle. L'accent n'est pas mis sur la vitesse mais sur le contrôle. Un système hydraulique permet à l'utilisateur d'appliquer une pression spécifique et mesurable pour créer un seul granulé de haute qualité, parfait pour les tests analytiques.

Pressage à chaud vs pressage à froid

Une presse à granulés standard fonctionne à température ambiante (pressage à froid). Cependant, certaines applications nécessitent une presse à chaud, qui intègre un système de chauffage. Cela permet l'application simultanée de chaleur et de pression pour lier, durcir ou fritter des matériaux, un processus vital pour la création de certains types de composites et de céramiques.

Faire le bon choix pour votre application

Le choix du type de presse dépend entièrement de votre objectif final.

- Si votre objectif principal est la fabrication en série d'unités uniformes comme des pilules : Une presse à comprimés mécanique à grande vitesse est l'outil nécessaire pour son efficacité et sa reproductibilité.

- Si votre objectif principal est la préparation d'échantillons de haute qualité pour l'analyse scientifique : Une presse hydraulique de laboratoire manuelle ou automatisée offre la précision et le contrôle requis pour des données exactes.

- Si votre objectif principal est le collage ou le durcissement de matériaux qui réagissent à la chaleur : Une presse à chaud dédiée est essentielle pour appliquer simultanément une pression et une température contrôlées.

Comprendre ces distinctions fondamentales vous permet de sélectionner l'outil précis nécessaire pour transformer les matières premières en objets de forme et de fonction contrôlées.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Cadre et système de pressage | Fournit un support structurel et génère de la force (hydraulique, pneumatique ou mécanique) |

| Ensemble matrice et poinçon | Façonne et comprime le matériau en granulés aux dimensions spécifiques |

| Systèmes d'alimentation et de contrôle | Assure une distribution uniforme du matériau et gère la pression, la vitesse et le timing |

| Application | Meilleur type de presse |

| Fabrication en série (ex : pilules) | Presse à comprimés mécanique à grande vitesse |

| Préparation d'échantillons scientifiques | Presse hydraulique de laboratoire |

| Collage ou durcissement par la chaleur | Presse à chaud |

Prêt à améliorer la précision et l'efficacité de votre laboratoire ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins uniques des laboratoires. Que vous prépariez des échantillons pour l'analyse XRF ou IR ou que vous ayez besoin d'une production de granulés constante, notre équipement offre des performances fiables et un contrôle exact. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire pour boîte à gants

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

Les gens demandent aussi

- Comment les presses hydrauliques garantissent-elles la précision et la cohérence de l'application de la pression ?Obtenir un contrôle fiable de la force pour votre laboratoire

- Quels sont les avantages d'un effort physique réduit et des exigences d'espace moindres dans les mini-presses hydrauliques ? Améliorez l'efficacité et la flexibilité de votre laboratoire.

- Quelles sont les applications des presses hydrauliques en laboratoire ?Accroître la précision de la préparation des échantillons et des essais

- Comment une presse hydraulique est-elle utilisée dans la préparation d'échantillons pour la spectroscopie ?Obtenir des pastilles d'échantillon précises et homogènes

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la caractérisation FT-IR des nanoparticules de sulfure de cuivre ?