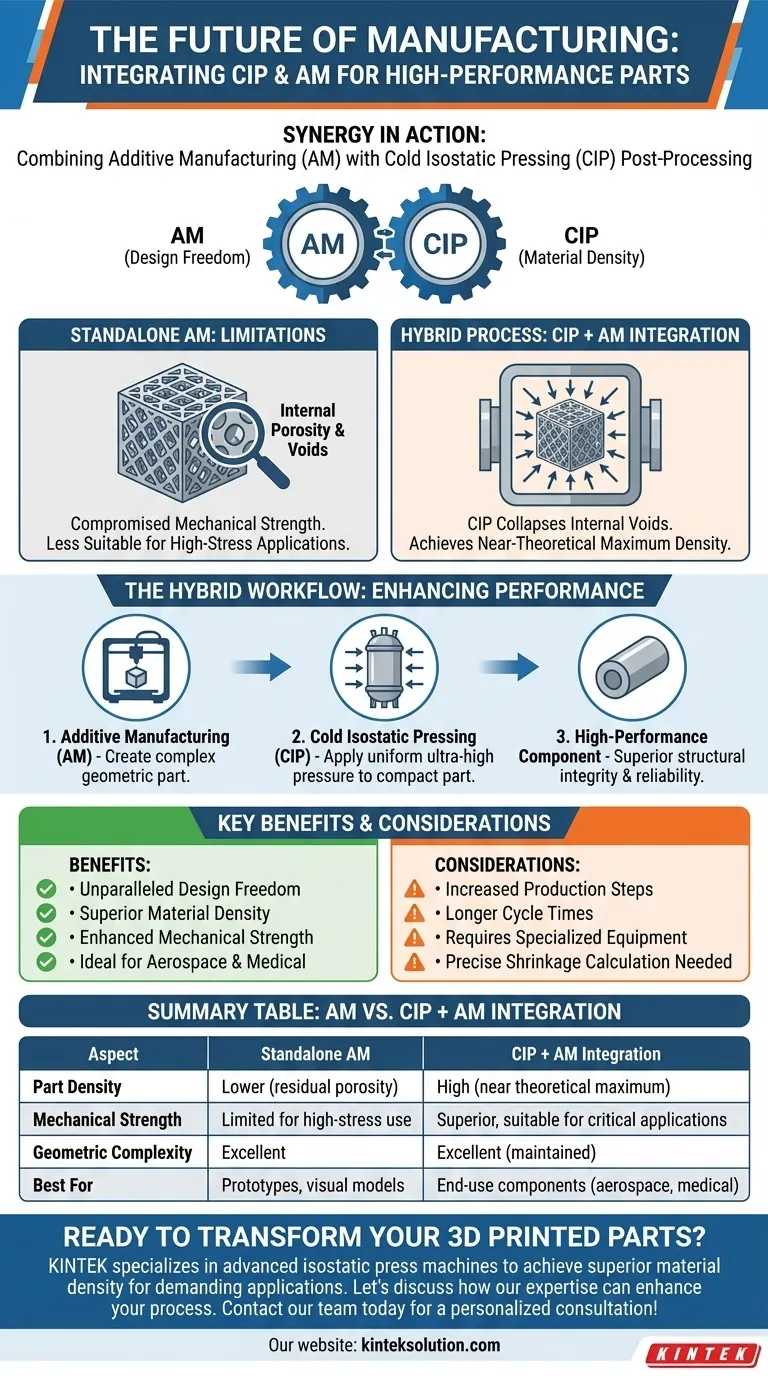

Une tendance distincte et évolutive dans la fabrication avancée est l'intégration stratégique du pressage isostatique à froid (CIP) avec la fabrication additive (FA). Cette approche hybride utilise la CIP comme une étape post-traitement critique pour améliorer considérablement la densité et les propriétés matérielles des pièces initialement créées par impression 3D.

Alors que la fabrication additive offre une liberté de conception inégalée, elle produit souvent des pièces avec une porosité résiduelle. Le couplage de ces technologies permet aux fabricants d'obtenir la complexité géométrique de l'impression avec l'intégrité structurelle supérieure généralement associée au forgeage ou à la coulée traditionnels.

La synergie entre la CIP et la fabrication additive

Surmonter les limites de l'impression 3D

La fabrication additive (FA) excelle dans la production de géométries complexes impossibles à créer avec des méthodes soustractives. Cependant, un inconvénient courant de la FA est la porosité interne.

Les vides microscopiques laissés pendant le processus d'impression peuvent compromettre la résistance mécanique et la durée de vie en fatigue du composant. Cela rend les pièces FA non traitées moins adaptées aux applications à fortes contraintes.

Comment la CIP améliore la densité des matériaux

En intégrant la CIP, les fabricants soumettent la pièce FA préformée à une pression uniforme et ultra-élevée de toutes les directions.

Ce processus agit pour effondrer les vides internes et compacter la microstructure. Le résultat est un composant qui approche sa densité maximale théorique, améliorant considérablement sa durabilité et sa fiabilité.

Tirer parti des forces des deux processus

Cette intégration permet aux ingénieurs de ne plus choisir entre la forme et la résistance.

Vous bénéficiez des avantages du prototypage rapide et de la personnalisation de la FA tout en utilisant la CIP pour garantir que le produit final répond aux normes industrielles rigoureuses. Ceci est particulièrement pertinent pour des secteurs tels que l'aérospatiale et les dispositifs médicaux, où la défaillance matérielle n'est pas une option.

Comprendre les compromis

Complexité accrue de la production

L'intégration de la CIP introduit une étape supplémentaire dans le flux de travail de fabrication.

Cela augmente le temps de cycle total et nécessite l'accès à des équipements spécialisés à haute pression. Cela éloigne le processus de la simplicité "imprimer et partir" souvent promise par les promoteurs de la FA.

Gestion du changement dimensionnel

Étant donné que la CIP fonctionne en compactant le matériau pour augmenter la densité, la pièce subira inévitablement un retrait.

Les concepteurs doivent calculer précisément cette réduction de volume. L'impression 3D initiale doit être mise à l'échelle pour tenir compte de la compression qui se produit pendant la phase de pressage isostatique afin de garantir l'exactitude des dimensions finales.

Faire le bon choix pour votre objectif

Pour déterminer si ce flux de travail hybride convient à vos besoins de production, évaluez vos exigences de performance par rapport aux contraintes de coût.

- Si votre objectif principal est la complexité géométrique avec une capacité de charge élevée : Utilisez l'intégration CIP-FA pour garantir que vos conceptions complexes ont la densité interne requise pour éviter les défaillances structurelles.

- Si votre objectif principal est le prototypage rapide ou les modèles visuels : Restez sur la fabrication additive autonome, car la densité améliorée de la CIP est probablement inutile pour les pièces non fonctionnelles.

En comblant le fossé entre la flexibilité de conception et la solidité des matériaux, cette intégration transforme les pièces imprimées en 3D de prototypes en composants finaux haute performance.

Tableau récapitulatif :

| Aspect | FA autonome | Intégration CIP + FA |

|---|---|---|

| Densité de la pièce | Plus faible (porosité résiduelle) | Élevée (proche du maximum théorique) |

| Résistance mécanique | Limitée pour une utilisation à forte contrainte | Supérieure, adaptée aux applications critiques |

| Complexité géométrique | Excellente | Excellente (maintenue) |

| Idéal pour | Prototypes, modèles visuels | Composants finaux (aérospatiale, médical) |

Prêt à transformer vos prototypes imprimés en 3D en pièces performantes et prêtes à la production ?

En intégrant la technologie de pressage isostatique à froid (CIP), vous pouvez surmonter les limitations de porosité dans la fabrication additive. KINTEK est spécialisé dans les presses de laboratoire avancées, y compris les presses isostatiques, pour vous aider à obtenir la densité matérielle et l'intégrité structurelle supérieures requises pour les applications exigeantes dans l'aérospatiale, les dispositifs médicaux, et plus encore.

Discutons de la manière dont notre expertise peut améliorer votre processus de fabrication. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées