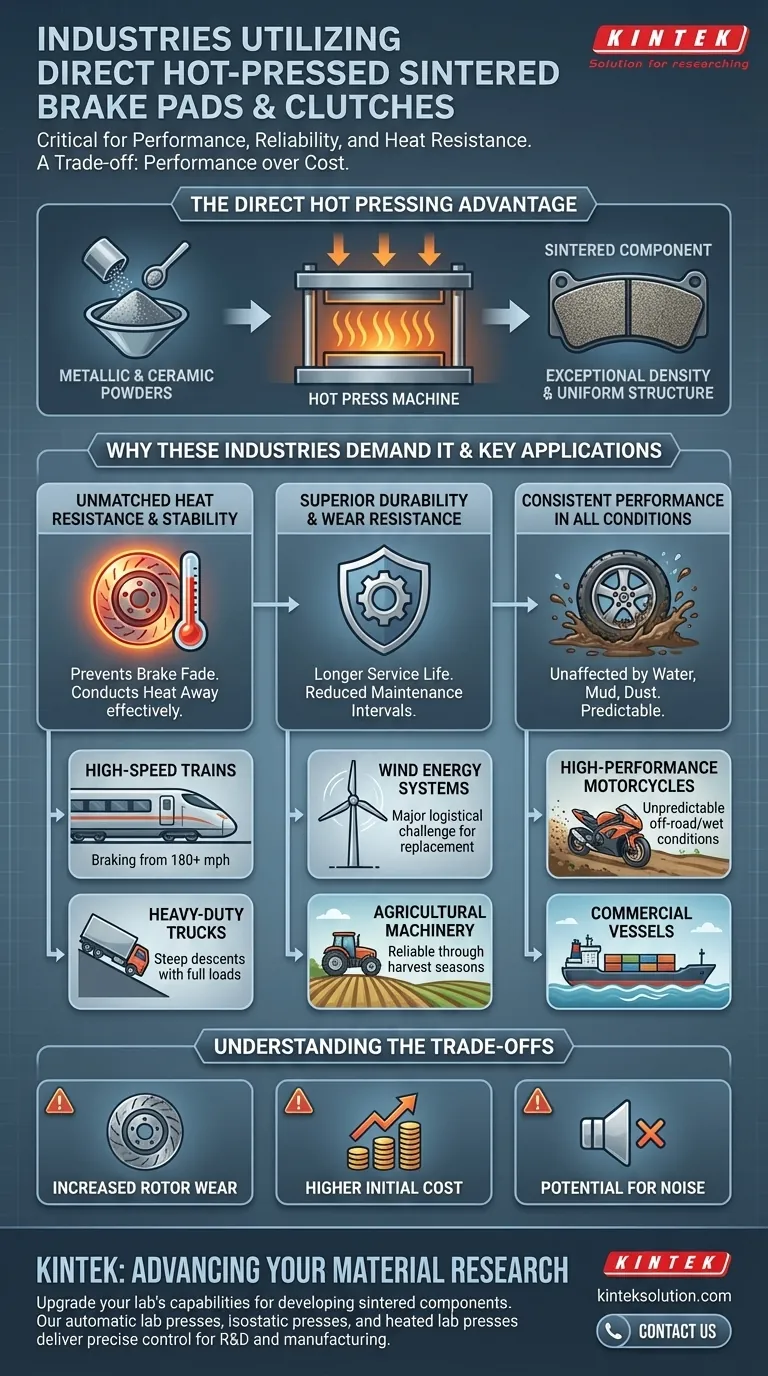

En bref, les plaquettes de frein et les embrayages frittés pressés à chaud directement sont utilisés dans les industries où la performance, la fiabilité et la résistance à la chaleur sont absolument critiques. Cela comprend les trains à grande vitesse, les camions lourds, les motos de haute performance, les machines agricoles, les systèmes d'énergie éolienne et les navires commerciaux.

La décision d'utiliser des composants frittés pressés à chaud directement est un compromis direct en faveur de la performance par rapport au coût. Ces industries choisissent cette technologie car les matériaux de friction standard échoueraient sous l'extrême chaleur, la pression et les exigences opérationnelles auxquelles elles sont confrontées.

Pourquoi ces industries exigent-elles des composants frittés ?

Pour comprendre le « pourquoi », nous devons d'abord saisir le processus de fabrication. Le frittage implique la fusion de poudres métalliques et céramiques ensemble sous une chaleur et une pression immenses, sans les faire fondre complètement.

Le pressage direct à chaud va plus loin en combinant la compaction et le chauffage en une seule étape efficace. Cela crée un matériau de friction avec une densité et une structure uniformes exceptionnelles.

Résistance à la chaleur et stabilité inégalées

Les composants frittés excellent dans la gestion des températures extrêmes. La matrice métallique est très efficace pour évacuer la chaleur de la surface de friction, empêchant un phénomène connu sous le nom de décoloration des freins (brake fade).

Ceci est non négociable pour un train à grande vitesse freinant à plus de 300 km/h (180 mph) ou un camion lourd descendant un col de montagne raide à pleine charge. Les freins doivent fonctionner aussi efficacement au dixième arrêt qu'au premier.

Durabilité et résistance à l'usure supérieures

La structure dense et liée des matériaux frittés les rend incroyablement durables et résistants à l'usure. Cela se traduit directement par une durée de vie plus longue et des intervalles d'entretien réduits.

Pour les applications industrielles comme les éoliennes, où le remplacement d'un étrier de frein est un défi logistique majeur, ou pour les tracteurs agricoles qui doivent fonctionner de manière fiable pendant une saison de récolte, cette longévité est un avantage économique énorme.

Performance constante dans toutes les conditions

Contrairement aux plaquettes organiques plus tendres, les matériaux de friction frittés sont moins affectés par les facteurs environnementaux tels que l'eau, la boue ou la poussière.

Cela offre une puissance de freinage constante et prévisible pour des véhicules comme les motos, les VTT et les VTT, où la sécurité du pilote dépend d'un freinage fiable dans des conditions hors route ou humides imprévisibles. Le même principe s'applique aux embrayages des navires commerciaux exposés à l'air humide et salin.

Comprendre les compromis

Bien que les avantages en matière de performance soient clairs, les composants frittés pressés à chaud directement ne sont pas le choix par défaut pour toutes les applications. Leurs avantages s'accompagnent de compromis spécifiques.

Usure accrue du disque

La dureté même qui confère une durabilité exceptionnelle peut également provoquer une usure plus rapide du disque de frein ou du volant moteur d'embrayage lui-même. C'est un coût calculé pour atteindre une performance supérieure et il est pris en compte dans les calendriers d'entretien des systèmes haute performance.

Coût initial plus élevé

Le processus de fabrication sophistiqué et les matières premières impliquées rendent les composants frittés nettement plus coûteux que les plaquettes organiques ou semi-métalliques conventionnelles. Leur utilisation n'est justifiée que lorsque les exigences opérationnelles rendent les alternatives moins chères dangereuses ou peu fiables.

Potentiel de bruit

Dans certaines conditions, la dureté et la composition des matériaux des plaquettes frittées peuvent entraîner un bruit de freinage plus audible (sifflement ou grincement) par rapport aux plaquettes organiques plus douces. Pour une moto de course, cela n'a pas d'importance, mais c'est une considération dans d'autres contextes.

Faire le bon choix pour votre application

Le choix du matériau de friction est toujours dicté par les exigences opérationnelles du système.

- Si votre objectif principal est la performance extrême et la sécurité : Les composants frittés sont le choix définitif pour les applications telles que le rail à grande vitesse, le transport commercial lourd et les sports automobiles haute performance.

- Si votre objectif principal est la fiabilité et la réduction des temps d'arrêt : La longue durée de vie des pièces frittées les rend idéales pour les machines industrielles et agricoles où l'entretien est coûteux et difficile.

- Si votre objectif principal est la rentabilité pour une utilisation légère : Les plaquettes organiques ou semi-métalliques standard offrent un meilleur équilibre entre coût et performance pour les voitures de tourisme typiques et les applications moins exigeantes.

En fin de compte, choisir la bonne technologie de friction consiste à faire correspondre les capacités du matériau aux exigences spécifiques de la tâche.

Tableau récapitulatif :

| Industrie | Avantages clés |

|---|---|

| Trains à grande vitesse | Résistance et stabilité exceptionnelles à la chaleur pour le freinage à grande vitesse |

| Camions lourds | Durabilité supérieure et résistance à l'usure pour les descentes raides avec des charges lourdes |

| Motos haute performance | Performance constante dans des conditions humides, boueuses ou poussiéreuses |

| Machines agricoles | Longue durée de vie pour réduire l'entretien et les temps d'arrêt |

| Systèmes d'énergie éolienne | Fiabilité dans des environnements difficiles avec des besoins de maintenance minimaux |

| Navires commerciaux | Résistance à l'humidité et à l'air salin pour un fonctionnement fiable |

Améliorez les capacités de votre laboratoire avec les machines de presse de laboratoire avancées de KINTEK ! Que vous développiez des composants frittés pour des industries de haute performance ou que vous meniez des recherches, nos presses de laboratoire automatiques, presses isostatiques et presses de laboratoire chauffées offrent un contrôle et une efficacité précis. Les clients cibles en R&D et en fabrication peuvent obtenir des résultats supérieurs avec nos équipements fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux besoins de votre laboratoire et améliorer vos projets !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse à chaud de laboratoire Moule spécial

Les gens demandent aussi

- Qu'est-ce qu'une presse hydraulique chauffante et quels sont ses principaux composants ? Découvrez sa puissance pour le traitement des matériaux

- Quelles sont les applications industrielles d'une presse hydraulique chauffée au-delà des laboratoires ? Alimenter la fabrication, de l'aérospatiale aux biens de consommation

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite

- Comment les presses hydrauliques chauffantes sont-elles utilisées dans les secteurs de l'électronique et de l'énergie ?Débloquer la fabrication de précision pour les composants de haute technologie

- Quel est le rôle d'une presse hydraulique avec capacité de chauffage dans la construction de l'interface pour les cellules symétriques Li/LLZO/Li ? Permettre un assemblage transparent des batteries à état solide