En bref, le pressage isostatique à froid (CIP) est une technologie fondamentale pour les industries où la défaillance du matériau n'est pas une option. Les secteurs clés comprennent l'aérospatiale et la défense, les implants médicaux, l'électronique de pointe et l'énergie. Le CIP est utilisé pour compacter uniformément les matériaux en poudre en une pièce solide « verte » avant un traitement thermique final, garantissant une densité et une résistance exceptionnelles dans le composant fini.

La valeur fondamentale du pressage isostatique à froid n'est pas seulement sa capacité à former des pièces, mais sa capacité à conférer une densité uniforme en appliquant une pression égale sous toutes les directions. Ce seul principe explique pourquoi il est indispensable pour la fabrication de composants haute performance où des vides ou des faiblesses internes entraîneraient une défaillance catastrophique.

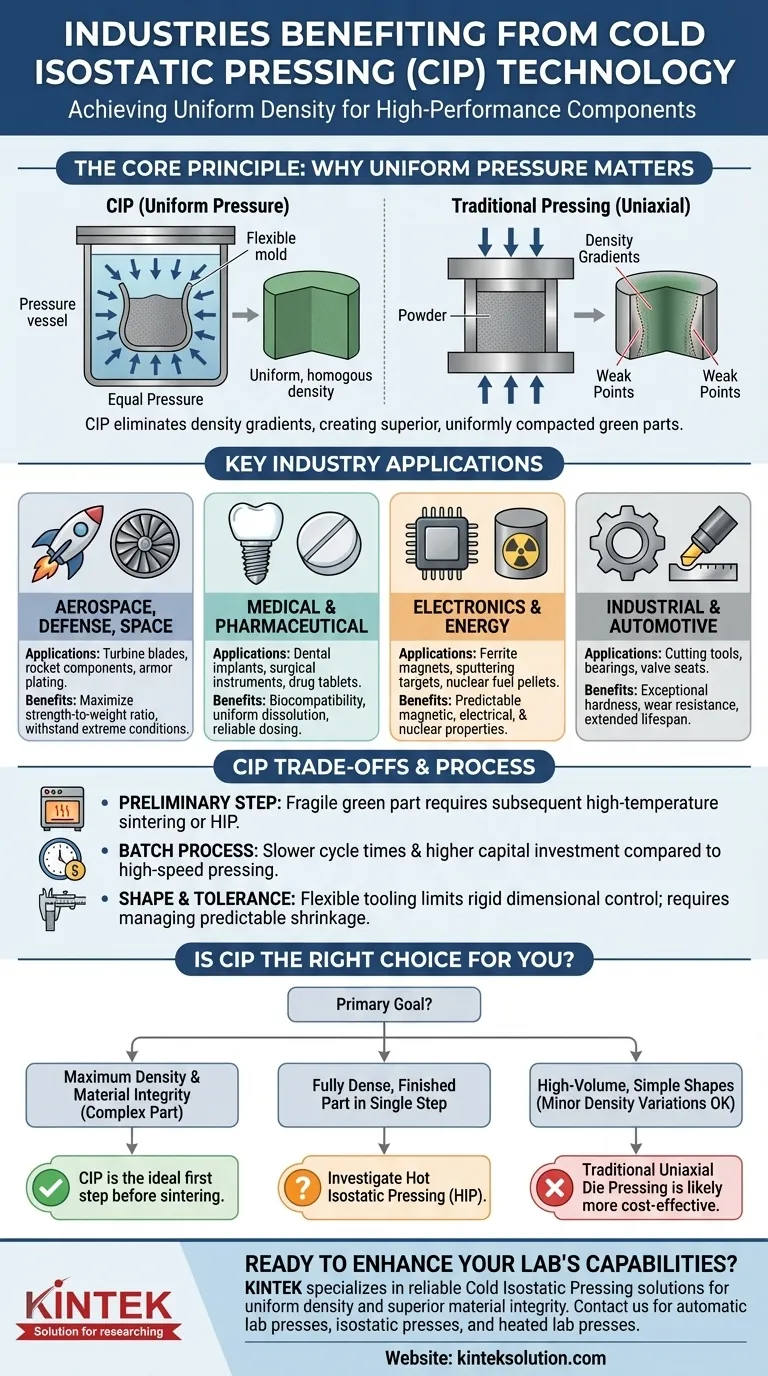

Le Principe Fondamental : Pourquoi la Pression Uniforme Est Importante

Le pressage isostatique à froid résout un problème fondamental en métallurgie des poudres que les méthodes traditionnelles ne peuvent pas résoudre. Il est utilisé pour créer une masse solide à partir d'une poudre avant qu'elle ne subisse un processus de renforcement final comme le frittage.

Comment le CIP Assure l'Uniformité

Le processus est élégamment simple. Un matériau en poudre, tel qu'une céramique ou un alliage métallique, est scellé dans un contenant flexible, semblable à un moule. Ce contenant est ensuite immergé dans un fluide à l'intérieur d'une chambre à haute pression. Le fluide est pressurisé, exerçant une force égale sur chaque surface du moule simultanément.

La Faiblesse du Pressage Traditionnel

Comparez cela au pressage uniaxial (à direction unique) traditionnel. Lorsque vous pressez une poudre uniquement par le haut et par le bas, la friction contre les parois de la matrice empêche la pression d'être transmise uniformément à travers la pièce. Cela entraîne des gradients de densité, créant des points faibles qui peuvent devenir des points de rupture sous contrainte.

Le Résultat : Une Pièce « Verte » Supérieure

Étant donné que le CIP applique la pression isostatiquement (également sous toutes les directions), il élimine pratiquement ces gradients de densité. Le résultat est une pièce « verte » uniformément compactée — un objet fragile, crayeux, mais parfaitement homogène. Cette uniformité est essentielle, car elle garantit que le composant sera solide et prévisible après son frittage ou traitement thermique final.

Répartition des Applications Industrielles Clés

Le besoin d'une intégrité matérielle uniforme entraîne l'adoption du CIP dans plusieurs industries à haut risque.

Aérospatiale, Défense et Espace

Pour ces secteurs, la fiabilité des composants est une question de succès de la mission et de sécurité. Le CIP est utilisé pour former des pièces complexes et critiques pour la mission à partir de matériaux avancés tels que les superalliages, les composites et les céramiques techniques.

- Exemples : Pales de turbine, composants de moteur de fusée, équerres structurelles, blindages.

- Avantage : Maximiser le rapport résistance/poids et garantir que les composants peuvent résister à des températures et des pressions extrêmes sans défaillance.

Médical et Pharmaceutique

Dans le domaine médical, la performance des matériaux a un impact direct sur la santé des patients. Le CIP est essentiel pour créer des implants durables et biocompatibles et pour produire des comprimés pharmaceutiques homogènes.

- Exemples : Implants dentaires céramiques et têtes de prothèse de hanche, instruments chirurgicaux, et poudres de médicaments compactées pour une dissolution uniforme.

- Avantage : Crée des implants non poreux qui résistent à l'usure et à la dégradation dans le corps. Garantit que chaque comprimé a une densité constante pour un dosage fiable.

Électronique et Énergie

Les composants électroniques et nucléaires spécialisés dépendent de propriétés matérielles parfaitement uniformes pour fonctionner correctement.

- Exemples : Aimants à ferrite, cibles de pulvérisation cathodique pour la fabrication de semi-conducteurs, isolateurs céramiques, et pastilles de combustible nucléaire.

- Avantage : La densité uniforme assure des propriétés magnétiques, électriques et nucléaires prévisibles, ce qui est essentiel pour la performance et la sécurité.

Industrie et Automobile

Pour les applications impliquant une usure élevée et des conditions extrêmes, la durabilité est primordiale. Le CIP est utilisé pour former des composants à partir de matériaux extrêmement durs comme les carbures cémentés.

- Exemples : Outils de formage de métaux, pointes de coupe, roulements, et sièges de soupape haute performance.

- Avantage : La densité homogène obtenue grâce au CIP se traduit par une dureté et une résistance à l'usure exceptionnelles, prolongeant la durée de vie de l'outil ou du composant.

Comprendre les Compromis du CIP

Bien que puissant, le CIP est un outil spécifique pour un travail spécifique. Ce n'est pas une solution universelle et présente des limites importantes à considérer.

C'est une Étape Préliminaire, Pas la Dernière

Une idée fausse courante est que le CIP produit une pièce finie. Le résultat du CIP est une pièce « verte » qui est fragile et n'a pas de résistance structurelle significative. Elle doit subir un processus à haute température ultérieur, tel que le frittage ou le pressage isostatique à chaud (HIP), pour fusionner les particules et atteindre sa densité et sa résistance finales.

Temps de Cycle Plus Lents et Coûts Plus Élevés

Comparé au pressage uniaxial à grande vitesse, le CIP est généralement un processus par lots. Le chargement et le déchargement de la chambre de pression prennent du temps, ce qui le rend moins adapté aux pièces de base à très grand volume et à faible coût. L'équipement lui-même représente également un investissement en capital important.

Limites de la Forme Finale et de la Tolérance

L'outillage flexible utilisé dans le CIP n'offre pas le contrôle dimensionnel rigide d'une matrice en acier. Bien qu'excellent pour les formes complexes, les dimensions finales sont principalement déterminées par le retrait prévisible qui se produit lors de l'étape de frittage subséquente, ce qui doit être géré avec soin.

Le CIP Est-il le Bon Choix pour Votre Application ?

Choisir la bonne méthode de compaction de poudre dépend entièrement des exigences de votre composant final.

- Si votre objectif principal est une densité maximale et une intégrité matérielle dans une pièce complexe : Le CIP est la première étape idéale, et souvent nécessaire, avant le frittage.

- Si votre objectif principal est de produire une pièce finie entièrement dense en une seule étape : Vous devriez envisager le pressage isostatique à chaud (HIP), qui combine pression et chaleur simultanément.

- Si votre objectif principal est la fabrication à haut volume de formes simples où de légères variations de densité sont acceptables : Le pressage matriciel uniaxial traditionnel est probablement le choix le plus rentable.

En fin de compte, comprendre où et pourquoi appliquer une pression uniforme est la clé pour maîtriser la fabrication de matériaux haute performance.

Tableau Récapitulatif :

| Industrie | Applications Clés | Avantages Principaux |

|---|---|---|

| Aérospatiale, Défense et Espace | Pales de turbine, composants de fusée, blindages | Maximise le rapport résistance/poids, résiste aux conditions extrêmes |

| Médical et Pharmaceutique | Implants dentaires, instruments chirurgicaux, comprimés médicamenteux | Assure la biocompatibilité, la dissolution uniforme et un dosage fiable |

| Électronique et Énergie | Aimants à ferrite, cibles de pulvérisation, pastilles de combustible nucléaire | Fournit des propriétés magnétiques, électriques et nucléaires prévisibles |

| Industrie et Automobile | Outils de coupe, roulements, sièges de soupape | Améliore la dureté, la résistance à l'usure et la durée de vie des composants |

Prêt à améliorer les capacités de votre laboratoire avec des solutions fiables de pressage isostatique à froid ? KINTEK est spécialisée dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins exigeants des laboratoires dans l'aérospatiale, le médical, l'électronique et plus encore. Notre équipement garantit une densité uniforme et une intégrité matérielle supérieure pour vos composants haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et augmenter votre efficacité !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?