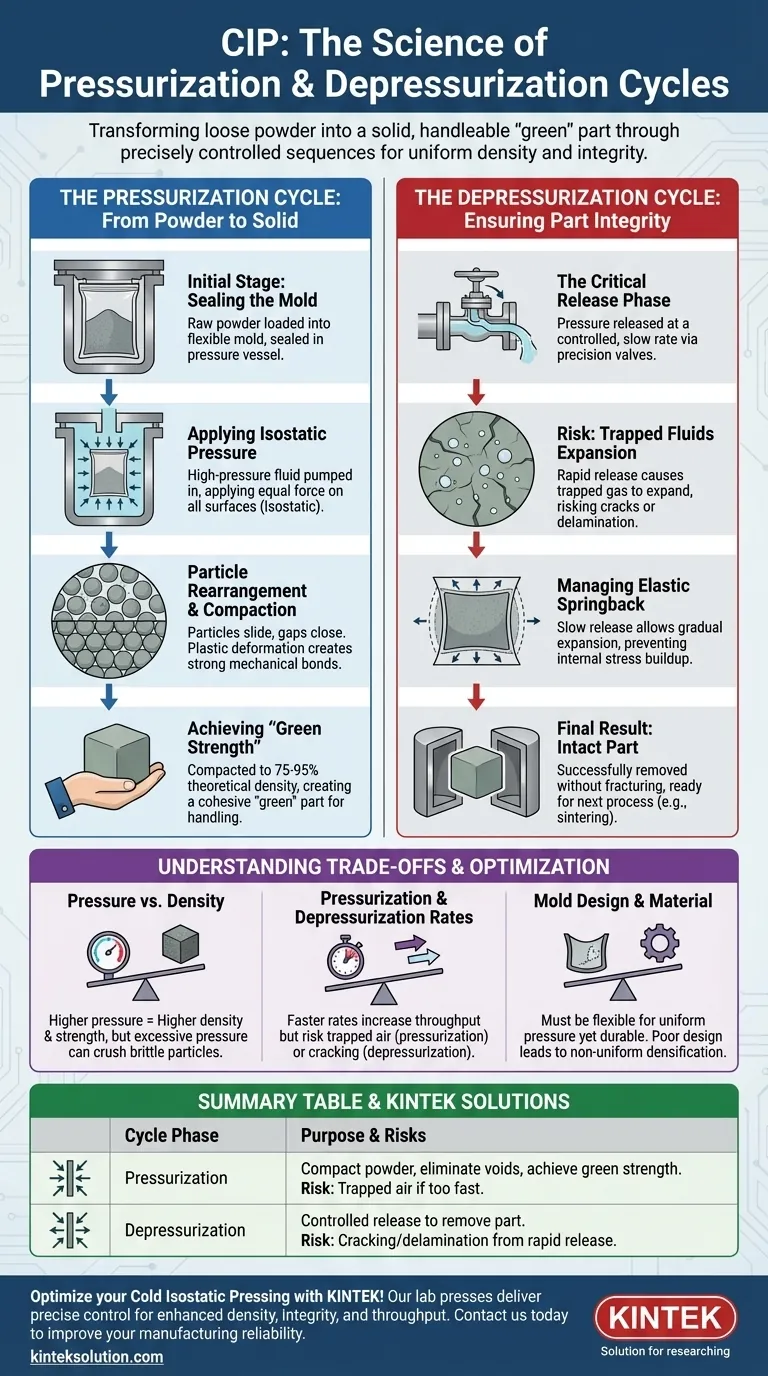

Dans le pressage isostatique à froid (CIP), les cycles de pressurisation et de dépressurisation sont les actions mécaniques fondamentales qui transforment une poudre lâche en un objet solide et manipulable. Pendant la pressurisation, un fluide à haute pression est pompé dans une chambre pour comprimer uniformément une poudre contenue dans un moule flexible. Le cycle de dépressurisation libère ensuite soigneusement cette pression, permettant de retirer en toute sécurité la pièce "verte" solide nouvellement formée sans la fracturer.

L'essentiel est de comprendre qu'il ne s'agit pas de simples cycles marche/arrêt. Il s'agit d'une séquence contrôlée avec précision, conçue pour atteindre une densité uniforme et l'intégrité des pièces en gérant la manière dont la pression est appliquée et, plus important encore, comment elle est relâchée.

Le cycle de pressurisation : de la poudre au solide

Le cycle de pressurisation est le lieu où se produit le compactage fondamental. Son but est d'éliminer les vides entre les particules de poudre et de créer une pièce cohésive avec une résistance suffisante pour la manipulation.

La phase initiale : sceller le moule

Avant le début du cycle, la poudre de matière première est chargée dans un moule flexible et étanche, généralement fait d'un élastomère comme le polyuréthane ou le caoutchouc. Ce moule est ensuite scellé et placé à l'intérieur du récipient sous pression en acier de l'unité CIP.

Application de la pression isostatique

Le cycle commence lorsqu'un milieu liquide – généralement de l'eau avec des additifs inhibiteurs de rouille et lubrifiants – est pompé dans le récipient sous pression. Parce que la pression est transmise par un fluide, elle est appliquée avec une force égale sur toutes les surfaces du moule. C'est la signification d'isostatique, et c'est le principal avantage du CIP, assurant un compactage uniforme dans toutes les directions.

Réarrangement et compactage des particules

À mesure que la pression augmente, deux choses se produisent avec la poudre. Premièrement, les particules glissent et se réarrangent, fermant les grands espaces et les pores. À mesure que la pression continue d'augmenter, les particules elles-mêmes commencent à se déformer plastiquement à leurs points de contact, créant des liaisons mécaniques solides qui les maintiennent ensemble.

Atteindre la "résistance à vert"

Ce processus compacte la poudre à une densité verte cible spécifique, qui est généralement de 75 à 95 % de la densité théorique finale du matériau. La pièce solide résultante est appelée pièce "verte", possédant une intégrité mécanique suffisante, ou résistance à vert, pour être manipulée, usinée ou transférée au processus suivant, qui est généralement le frittage.

Le cycle de dépressurisation : assurer l'intégrité de la pièce

Ce cycle est souvent plus critique et techniquement plus difficile que la pressurisation. Relâcher une pression immense trop rapidement peut facilement détruire la pièce qui vient d'être créée.

La phase de libération critique

La dépressurisation n'est pas un événement instantané. La pression doit être relâchée à un rythme contrôlé, souvent lent. Cela est géré par des vannes de précision qui évacuent progressivement le fluide à haute pression du récipient.

Le risque de fluides piégés

Le principal danger lors de la dépressurisation est l'expansion de tout gaz (généralement de l'air) piégé dans les pores microscopiques restants de la pièce verte. Si la pression externe est relâchée trop rapidement, cette pression interne piégée peut provoquer la fissuration, le délaminage ou même l'éclatement de la pièce.

Gestion du rebondissement élastique

La poudre compactée et le moule flexible ont tous deux un certain degré d'élasticité. Lorsque la pression externe est supprimée, ils se dilateront légèrement dans un phénomène appelé rebondissement élastique. Une dépressurisation lente et contrôlée permet à cette expansion de se produire progressivement, empêchant l'accumulation de contraintes internes qui pourraient entraîner des fractures.

Comprendre les compromis et les pièges

L'optimisation d'un cycle CIP est un équilibre entre la qualité, la vitesse et le coût. La compréhension des paramètres clés est essentielle pour réussir.

Niveau de pression vs densité

Une pression plus élevée conduit généralement à une densité à vert plus élevée et à des pièces plus solides. Cependant, il y a des rendements décroissants, et une pression excessive peut parfois écraser des particules de poudre fragiles, créant des défauts. Chaque matériau a une plage de pression optimale.

Vitesse de pressurisation

Une vitesse de pressurisation plus rapide augmente le débit, mais peut être problématique. Si la pression est appliquée trop rapidement, l'air peut ne pas avoir suffisamment de temps pour s'échapper de la masse de poudre, ce qui entraîne un gaz piégé et des zones de faible densité.

Taux de dépressurisation : le point de défaillance le plus courant

C'est le paramètre de processus le plus critique. Un cycle de dépressurisation rapide augmente considérablement le risque de fissuration et de défaillance de la pièce. Cependant, un cycle très lent réduit la productivité. Trouver le taux le plus rapide possible qui garantisse toujours l'intégrité de la pièce est un objectif clé de l'optimisation du processus.

Conception et matériau du moule

Le moule n'est pas seulement un conteneur ; c'est un outil actif. Il doit être suffisamment flexible pour transmettre la pression uniformément, mais suffisamment durable pour résister à des milliers de cycles sans se déchirer ni se dégrader. Une mauvaise conception du moule peut entraîner une densification non uniforme.

Optimiser le cycle pour votre objectif

Les paramètres idéaux pour votre cycle CIP dépendent entièrement de votre objectif final.

- Si votre objectif principal est l'intégrité maximale de la pièce : Priorisez un taux de dépressurisation lent et hautement contrôlé pour éliminer tout risque de fissuration interne due à l'air emprisonné ou au rebondissement élastique.

- Si votre objectif principal est d'atteindre une densité élevée : Concentrez-vous sur l'atteinte de la pression maximale optimale pour votre matériau en poudre spécifique tout en prévoyant un temps de maintien suffisant pour que le compactage soit complet.

- Si votre objectif principal est d'augmenter le débit de production : Testez méthodiquement des taux de pressurisation et de dépressurisation progressivement plus rapides, tout en effectuant un contrôle qualité rigoureux pour identifier le point précis où les défauts commencent à apparaître.

Maîtriser l'interaction entre ces cycles est la clé pour tirer parti du pressage isostatique à froid pour une fabrication de composants fiable et de haute qualité.

Tableau récapitulatif :

| Phase du cycle | Processus clé | Objectif | Risques courants |

|---|---|---|---|

| Pressurisation | Fluide haute pression compacte uniformément la poudre dans un moule flexible | Éliminer les vides, atteindre la densité et la résistance à vert | Air piégé, compactage non uniforme si trop rapide |

| Dépressurisation | Libération contrôlée de la pression pour retirer la pièce verte | Prévenir la fissuration et assurer l'intégrité de la pièce | Libération rapide provoquant des fractures ou le délaminage |

Optimisez votre processus de pressage isostatique à froid avec KINTEK ! Nos presses de laboratoire, y compris les presses automatiques et isostatiques, offrent un contrôle précis sur les cycles de pressurisation et de dépressurisation pour améliorer la densité, l'intégrité et le débit des pièces pour vos besoins de laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la fiabilité et l'efficacité de votre fabrication.

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quels sont les exemples d'applications du pressage isostatique à froid ?Améliorez les performances de vos matériaux grâce à un compactage uniforme

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Dans quelles industries la NEP est-elle couramment appliquée ?Découvrez les secteurs clés utilisant la presse isostatique à froid

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure