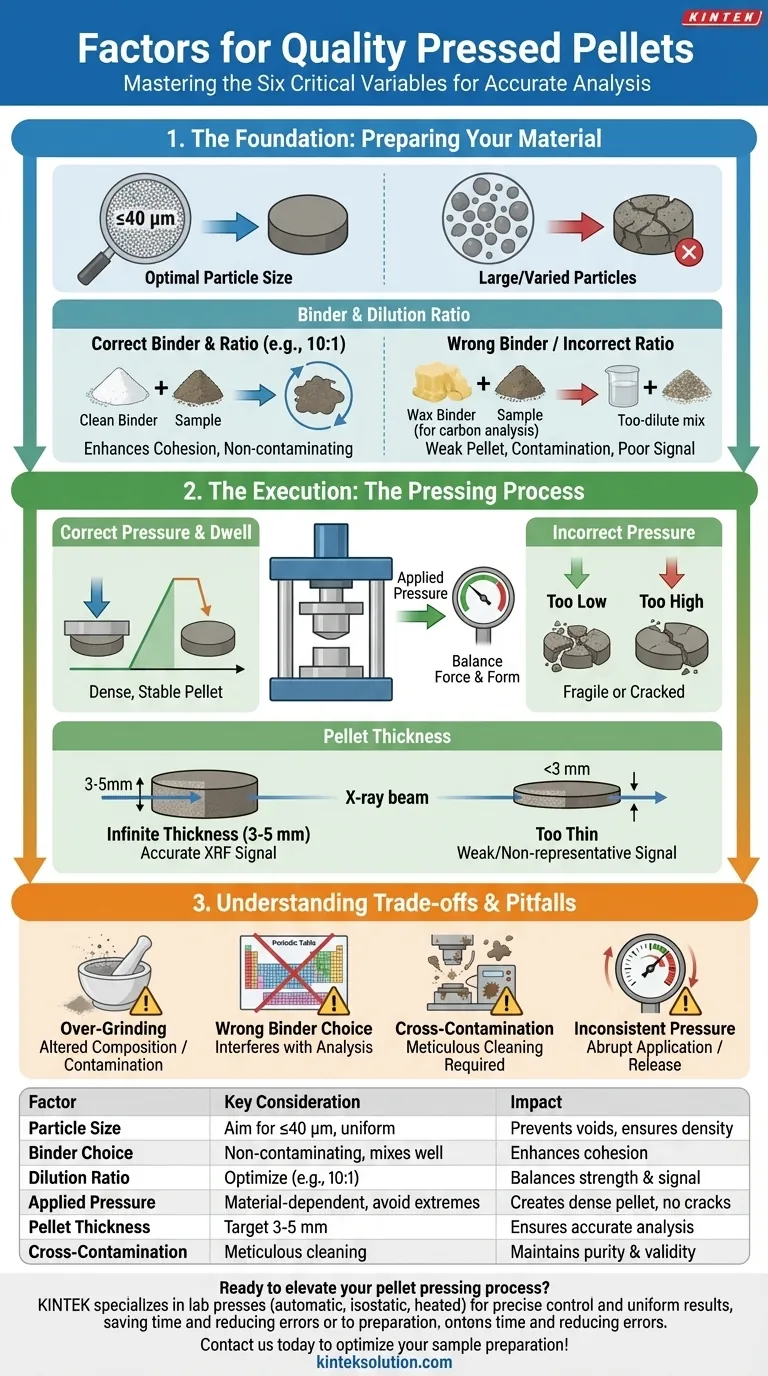

En son cœur, la production d'une pastille pressée de haute qualité dépend de six facteurs critiques : la taille des particules de l'échantillon, le choix de l'agent liant, le rapport de dilution échantillon-liant, la quantité de pression appliquée, l'épaisseur finale de la pastille et la prévention rigoureuse de la contamination croisée. La maîtrise de ces variables est la clé pour créer des pastilles stables, uniformes et adaptées à une analyse précise.

L'objectif ultime n'est pas seulement de presser une poudre en un disque solide, mais de créer un échantillon parfaitement homogène et représentatif. La qualité de votre pastille est le reflet direct de la constance de votre méthode de préparation et de pressage.

La base : préparer votre matériau

Avant même que l'échantillon n'entre dans la presse, sa préparation détermine le potentiel de succès. Les erreurs commises à ce stade ne peuvent pas être corrigées par la seule pression.

Pourquoi la taille des particules est critique

Le facteur le plus important est d'obtenir une granulométrie fine et uniforme, idéalement de 40 micromètres (µm) ou moins. Lorsque les particules sont trop grosses ou trop variées, elles créent des vides dans la pastille.

Pendant le pressage, ces vides entraînent une distribution inégale de la pression. Il en résulte une pastille fragile avec une surface rugueuse, sujette à l'émiettement et qui produira de mauvais résultats analytiques.

Choisir le bon liant

Un liant agit comme un lubrifiant et une colle, aidant les particules à s'écouler uniformément dans la matrice et à adhérer sous pression. Les liants sont essentiels pour les matériaux fragiles qui ne se compactent pas naturellement bien.

Le choix est critique. Un liant idéal ne doit contenir aucun élément que vous essayez d'analyser, car cela contaminerait votre échantillon. Il doit également se mélanger uniformément à la poudre de l'échantillon pour éviter l'agglomération.

Le rapport échantillon-liant

Le rapport de dilution doit être précis et constant. Trop peu de liant donne une pastille faible, tandis que trop de liant peut diluer excessivement votre échantillon, affaiblissant le signal analytique.

Un point de départ commun est un rapport échantillon-liant de 10:1, mais cela doit être optimisé en fonction de votre matériau spécifique et de vos objectifs analytiques. La cohérence est primordiale pour comparer les résultats entre plusieurs échantillons.

L'exécution : le processus de pressage

Avec une poudre bien préparée, l'accent se déplace vers le processus mécanique de formation de la pastille. C'est un équilibre entre force et forme.

Appliquer la pression correcte

La pression requise, ou charge, dépend entièrement des propriétés du matériau. Les matériaux durs et fragiles nécessitent des charges plus élevées pour écraser les particules et éliminer les vides. Les matériaux plus souples et plus plastiques en nécessitent moins.

L'objectif est d'appliquer juste assez de pression pour créer une pastille dense et stable. Une pression insuffisante crée un disque fragile, tandis qu'une pression excessive peut provoquer la fissuration ou le délaminage de la pastille après son éjection de la matrice.

Contrôler l'épaisseur de la pastille

L'épaisseur de la pastille est une variable cruciale mais souvent négligée, en particulier pour les techniques analytiques comme la fluorescence X (XRF). La pastille doit être "infiniment épaisse" par rapport au faisceau de rayons X, ce qui signifie qu'elle est suffisamment épaisse pour que le faisceau ne puisse pas la pénétrer complètement.

Si une pastille est trop fine, le signal de rayons X sera faible et non représentatif. Si elle est trop épaisse pour la quantité de matériau de l'échantillon, elle peut être moins dense et plus sujette à la fissuration sous pression. Une épaisseur cible de 3 à 5 mm est une norme courante et efficace.

Comprendre les compromis et les pièges

L'obtention d'une pastille parfaite nécessite de naviguer entre plusieurs compromis clés. Être conscient de ces pièges courants est essentiel pour développer une méthode fiable.

Surmoudre votre échantillon

Bien que les particules fines soient bonnes, il est possible de surmoudre un échantillon. Cela peut parfois altérer la composition chimique du matériau ou introduire une contamination significative due aux surfaces du broyeur.

Choisir le mauvais liant

L'utilisation d'un liant sans tenir compte de vos objectifs analytiques peut ruiner vos résultats. Par exemple, l'utilisation d'un liant à base de cire lors de l'analyse du carbone produira des données insignifiantes. Vérifiez toujours que votre liant est exempt des éléments d'intérêt.

Ignorer la contamination croisée

La source d'erreur la plus courante dans une série d'échantillons est la contamination croisée. Si la matrice, le piston ou l'équipement de broyage ne sont pas méticuleusement nettoyés entre les échantillons, les résidus de la pastille précédente contamineront la suivante, invalidant vos résultats.

Application inconsistante de la pression

Il ne suffit pas de régler la presse à un tonnage spécifique. Le taux d'application de la pression et le temps de maintien (combien de temps la pression est maintenue) affectent également la pastille finale. L'application ou la libération abrupte de la pression est une cause principale de défaillance de la pastille.

Faire le bon choix pour votre objectif

Votre processus optimal dépend entièrement de ce que vous attendez de la pastille. Utilisez ces directives pour affiner votre technique.

- Si votre objectif principal est une précision analytique maximale (par exemple, pour la XRF) : Donnez la priorité à l'obtention d'une granulométrie inférieure à 40 µm et assurez-vous que votre pastille est "infiniment épaisse" pour votre instrument.

- Si votre objectif principal est une résistance mécanique élevée : Concentrez-vous sur l'optimisation du type de liant et de l'application de la pression, en utilisant une montée en puissance progressive et un temps de maintien suffisant pour former un disque durable.

- Si votre objectif principal est la cohérence du processus pour de nombreux échantillons : Standardisez chaque variable – temps de broyage, rapport échantillon-liant, méthode de mélange, cycle de pression et protocole de nettoyage de la matrice – et documentez-la rigoureusement.

En fin de compte, la production d'une pastille de qualité est un processus systématique où chaque étape s'appuie sur la précédente.

Tableau récapitulatif :

| Facteur | Considération clé | Impact sur la qualité de la pastille |

|---|---|---|

| Taille des particules | Visez ≤40 μm, uniforme | Prévient les vides, assure la densité et une surface lisse |

| Choix du liant | Non contaminant, se mélange bien | Améliore la cohésion, évite la dilution de l'échantillon |

| Rapport de dilution | Optimiser échantillon-liant (ex: 10:1) | Équilibre la résistance et le signal analytique |

| Pression appliquée | Dépend du matériau, éviter les extrêmes | Crée une pastille dense sans fissuration |

| Épaisseur de la pastille | Cible 3-5 mm pour une 'épaisseur infinie' | Assure une analyse XRF précise, prévient la faiblesse |

| Prévention de la contamination croisée | Nettoyage méticuleux de l'équipement | Maintient la pureté de l'échantillon et la validité des résultats |

Prêt à améliorer votre processus de pressage de pastilles ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour offrir un contrôle précis de la pression et des résultats uniformes pour vos besoins en laboratoire. Notre équipement vous aide à obtenir des pastilles cohérentes et de haute qualité pour une analyse précise, ce qui vous fait gagner du temps et réduit les erreurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre préparation d'échantillons et améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quelle est la caractéristique de la presse hydraulique portable qui permet de contrôler le processus de fabrication des granulés ?Découvrez la clé d'une préparation précise des échantillons

- Comment les presses hydrauliques garantissent-elles la précision et la cohérence de l'application de la pression ?Obtenir un contrôle fiable de la force pour votre laboratoire

- Quelles sont les limites des presses manuelles ? Évitez le compromis de l'échantillon dans votre laboratoire

- Quels sont les avantages de l'utilisation d'une presse hydraulique pour la production de pastilles ? Obtenez des échantillons uniformes et de haute qualité

- Comment les presses hydrauliques à pastilles contribuent-elles à l'essai et à la recherche de matériaux ? Débloquez la précision dans la préparation et la simulation d'échantillons