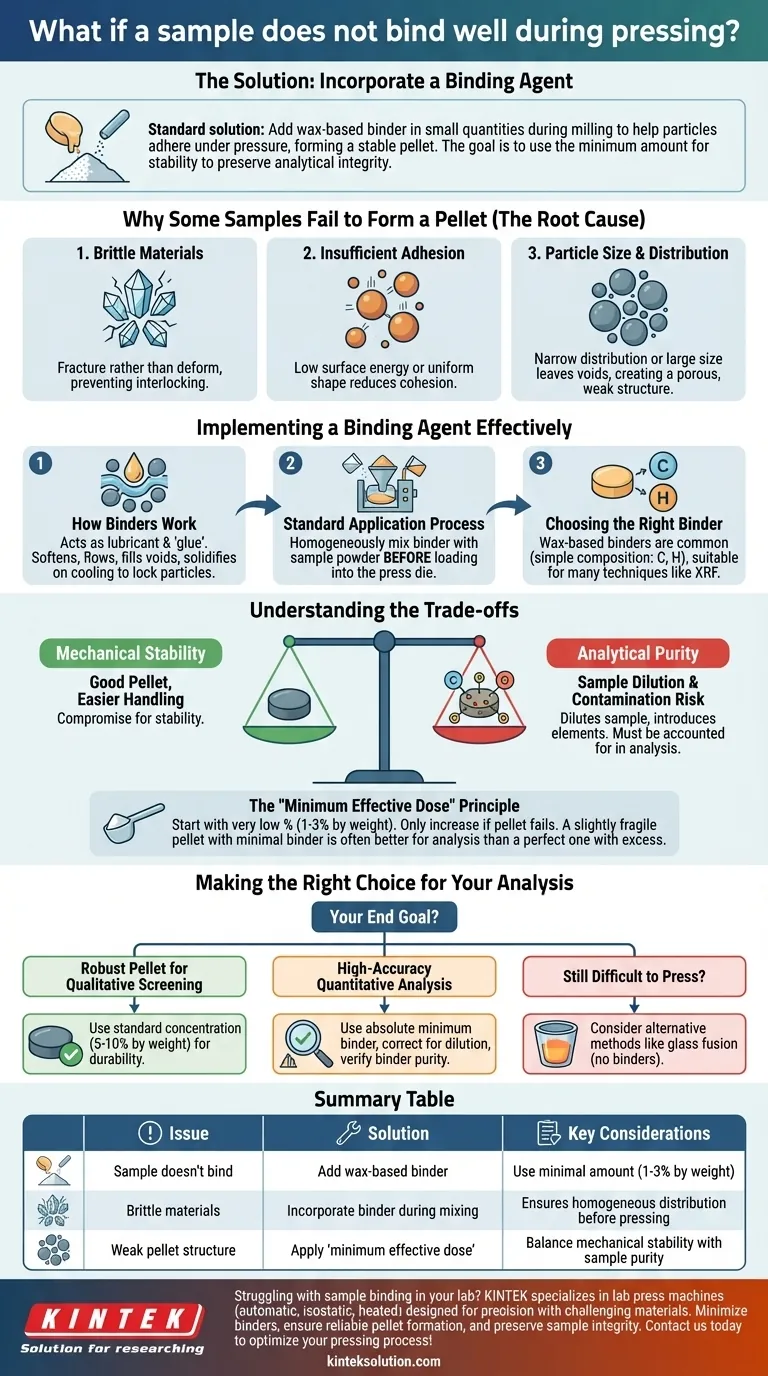

Lorsqu'un échantillon en poudre ne parvient pas à se lier pendant le pressage, la solution standard et la plus efficace consiste à incorporer un agent liant dans la matrice de l'échantillon. Ces liants, généralement à base de cire, sont ajoutés en petites quantités pendant l'étape de broyage ou de mélange pour aider les particules individuelles à adhérer les unes aux autres sous pression, formant une pastille stable et durable.

Le défi principal avec les échantillons non liants est leur manque inhérent de plasticité. Alors qu'un liant à base de cire offre une solution mécanique directe, l'objectif premier de l'analyste est d'utiliser la quantité minimale absolue requise pour atteindre la stabilité, préservant ainsi l'intégrité analytique de l'échantillon original.

Pourquoi certains échantillons ne parviennent pas à former une pastille

Avant d'appliquer la solution, il est crucial de comprendre la cause profonde. L'incapacité d'un échantillon à se lier n'est pas un échec de la presse, mais une caractéristique du matériau lui-même.

La nature des matériaux fragiles

De nombreux matériaux, en particulier ceux de nature hautement cristalline ou céramique, sont fragiles. Leurs particules se fracturent plutôt que de se déformer sous pression, les empêchant de s'emboîter pour former une masse solide.

Adhésion insuffisante des particules

Certaines poudres ont une très faible énergie de surface ou une forme de particule trop uniforme et sphérique. Cela réduit la cohésion naturelle entre les particules, provoquant l'émiettement de la pastille une fois la pression relâchée.

Taille et distribution des particules

Si la poudre de l'échantillon a une distribution granulométrique très étroite ou si les particules sont trop grandes, il peut ne pas y avoir suffisamment de particules fines pour combler les vides entre les plus grandes. Il en résulte une structure poreuse et faible qui se désagrège facilement.

Mise en œuvre efficace d'un agent liant

L'ajout d'un liant ne suffit pas ; le processus doit être contrôlé pour garantir un résultat de haute qualité sans compromettre l'analyse ultérieure.

Comment fonctionnent les liants

Un agent liant agit comme un lubrifiant et une "colle". Pendant le pressage, il ramollit et s'écoule, comblant les vides entre les particules de l'échantillon. En refroidissant, il se solidifie, bloquant les particules dans une pastille cohésive et mécaniquement stable.

Le processus d'application standard

Le liant doit être mélangé de manière homogène avec la poudre de l'échantillon avant qu'il ne soit chargé dans la matrice de presse. Ceci est généralement réalisé en ajoutant le liant (généralement sous forme de poudre ou de pastille) pendant l'étape finale de broyage ou de mouture, en veillant à ce qu'il soit uniformément réparti dans tout l'échantillon.

Choisir le bon liant

Les liants à base de cire sont le choix le plus courant en raison de leur efficacité et de leur composition relativement simple (principalement carbone et hydrogène). Cela les rend adaptés à de nombreuses techniques analytiques, telles que la fluorescence X (XRF), où les éléments légers ne sont souvent pas la cible principale.

Comprendre les compromis

L'utilisation d'un liant est un compromis entre la stabilité mécanique et la pureté analytique. Comprendre ces compromis est essentiel pour produire des données fiables.

Le problème de la dilution de l'échantillon

L'ajout de toute substance à votre échantillon le dilue intrinsèquement. Si vous ajoutez 5 % de liant en poids, votre pastille finale ne contient que 95 % d'échantillon. Cela doit être pris en compte dans toute analyse quantitative pour éviter que les résultats ne soient systématiquement sous-estimés.

Risque de contamination

Les liants introduisent des éléments externes dans votre échantillon, le plus souvent du carbone, de l'hydrogène et de l'oxygène. Si vous analysez ces éléments ou si le liant contient d'autres impuretés à l'état de traces, cela peut interférer directement avec votre mesure et produire des résultats inexacts.

Le principe de la "dose efficace minimale"

Le principe directeur est d'utiliser la plus petite quantité de liant nécessaire pour créer une pastille qui peut être manipulée en toute sécurité. Commencez avec un très faible pourcentage (par exemple, 1 à 3 % en poids) et n'augmentez-le que si la pastille échoue toujours. Une pastille solide et d'apparence parfaite faite avec un excès de liant est souvent pire pour l'analyse qu'une pastille légèrement fragile faite avec un minimum de liant.

Faire le bon choix pour votre analyse

Votre stratégie finale doit être dictée par l'objectif final de votre mesure.

- Si votre objectif principal est de créer une pastille mécaniquement robuste pour une manipulation simple ou un criblage qualitatif : Vous pouvez utiliser une concentration standard de liant (par exemple, 5 à 10 % en poids) pour assurer un résultat durable.

- Si votre objectif principal est une analyse quantitative de haute précision : Vous devez utiliser la quantité minimale absolue de liant requise, enregistrer précisément le poids ajouté pour la correction de la dilution et vérifier la composition du liant pour éviter la contamination élémentaire.

- Si votre échantillon reste difficile à presser même avec un liant : Il peut être nécessaire d'envisager une méthode de préparation d'échantillon entièrement alternative, telle que la fusion au verre, qui crée un disque homogène sans avoir besoin de liants.

En équilibrant soigneusement l'intégrité mécanique et la pureté analytique, vous vous assurez que vos échantillons pressés produisent des données fiables et précises.

Tableau récapitulatif :

| Problème | Solution | Considérations clés |

|---|---|---|

| L'échantillon ne lie pas | Ajouter un liant à base de cire | Utiliser une quantité minimale (1-3 % en poids) pour préserver l'intégrité analytique |

| Matériaux fragiles | Incorporer un liant pendant le mélange | Assure une distribution homogène avant le pressage |

| Problèmes d'adhésion des particules | Choisir le liant approprié | Éviter la contamination ; tenir compte de la dilution dans l'analyse |

| Structure de pastille faible | Appliquer la 'dose efficace minimale' | Équilibrer la stabilité mécanique avec la pureté de l'échantillon |

Vous rencontrez des difficultés avec la liaison de vos échantillons en laboratoire ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses automatiques de laboratoire, les presses isostatiques et les presses chauffantes de laboratoire, conçues pour manipuler des matériaux difficiles avec précision. Nos équipements assurent une formation fiable des pastilles, minimisant le besoin de liants excessifs et préservant l'intégrité de l'échantillon pour des résultats précis. Laissez-nous vous aider à optimiser votre processus de pressage—contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment nos solutions peuvent améliorer votre efficacité et la qualité de vos données !

Guide Visuel

Produits associés

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Quelle est la fonction essentielle d'une presse hydraulique de laboratoire dans la fabrication de pastilles d'électrolyte Li1+xAlxGe2−x(PO4)3 (LAGP) pour les batteries tout solides ? Transformer la poudre en électrolytes haute performance

- Quels types de matériaux les presses à pastilles hydrauliques peuvent-elles traiter ? Solutions polyvalentes pour la recherche sur les matériaux

- Quelles sont les étapes de préparation d'une pastille de KBr pour analyse ? Maîtriser la préparation d'échantillons FTIR

- Quelle est l'application d'une presse hydraulique de laboratoire dans les études FTIR ? Préparation de pastilles maîtresse pour l'analyse de la cilnidipine

- Comment une presse hydraulique de laboratoire aide-t-elle à la caractérisation ? Améliorez la précision de la DRX et de la XPS grâce à la pastillation