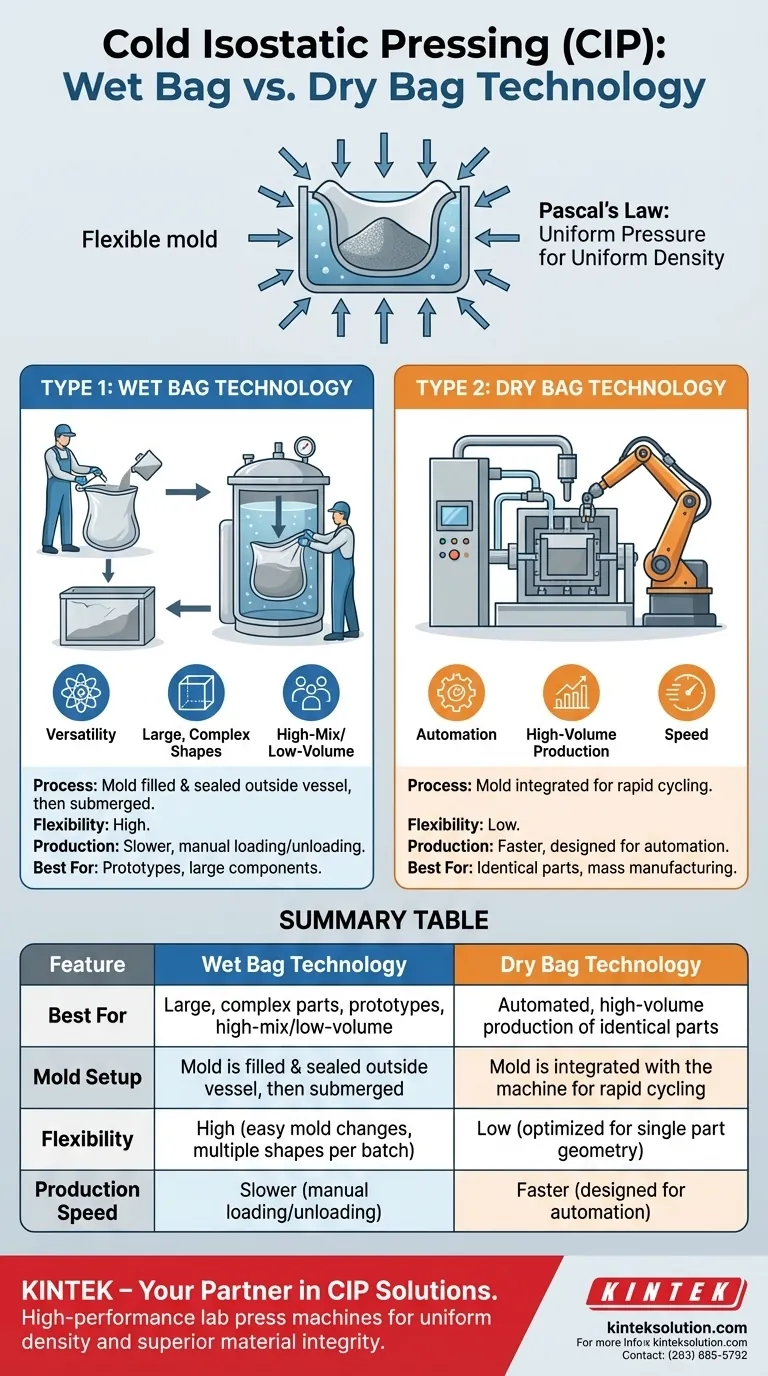

Les deux catégories principales de pressage isostatique à froid (CIP) sont la technologie à sac humide et la technologie à sac sec. Bien que les deux méthodes utilisent la dynamique des fluides pour compacter la poudre en solides uniformes, elles diffèrent fondamentalement dans la manière dont le moule interagit avec le récipient sous pression. Cette distinction détermine si le processus est le mieux adapté aux formes hautement personnalisées et complexes ou à la production automatisée à haut volume.

Idée clé : Le pressage isostatique à froid permet d'obtenir une densité de matériau uniforme en appliquant une pression de toutes les directions. Votre choix de méthode dépend entièrement de votre échelle de production : le sac humide est destiné à la polyvalence et aux pièces grandes et complexes, tandis que le sac sec est conçu pour la vitesse et l'automatisation.

La mécanique du pressage isostatique

Le principe sous-jacent

Le CIP repose sur la loi de Pascal, qui stipule que la pression appliquée à un fluide confiné est transmise uniformément dans toutes les directions. Dans ce processus, la poudre est placée dans un moule élastomère flexible (caoutchouc ou plastique) qui offre une faible résistance à la déformation.

Obtenir une densité uniforme

Le moule est soumis à une haute pression à l'aide d'un milieu liquide, tel que de l'eau, de l'huile ou un mélange de glycol. Comme la pression est appliquée uniformément sous tous les angles, la pièce "verte" (brute) résultante crée une structure de densité uniforme. Cela élimine les contraintes internes souvent présentes dans le pressage uniaxial traditionnel.

Type 1 : Technologie à sac humide

Le processus

Dans la méthode à sac humide, la poudre est introduite dans un moule flexible qui est ensuite hermétiquement scellé à l'extérieur du récipient sous pression. Ce moule scellé est entièrement immergé directement dans le fluide sous pression à l'intérieur du récipient.

Flexibilité et échelle

Cette méthode est très polyvalente. Comme le moule est indépendant du récipient, vous pouvez presser plusieurs formes et tailles simultanément, à condition qu'elles rentrent dans la chambre. C'est la solution idéale pour produire des formes grandes et complexes ou des pièces expérimentales dont la géométrie change fréquemment.

Type 2 : Technologie à sac sec

Le processus

La technologie à sac sec est conçue pour rationaliser l'interaction entre le moule et le récipient sous pression. Bien que la physique de compaction fondamentale reste la même, cette configuration est conçue pour intégrer plus étroitement les étapes de remplissage du moule et de pressurisation au fonctionnement de la machine.

Accent sur l'automatisation

Cette méthode est spécifiquement "mieux adaptée à l'automatisation et aux taux de production élevés". Elle est conçue pour des cycles de production plus longs de pièces identiques. Si votre objectif est la fabrication en série plutôt que le prototypage ou les séries à faible volume et à forte diversité, le sac sec est le choix standard.

Comprendre les compromis

Temps de cycle contre polyvalence

Le traitement par sac humide est généralement plus lent en raison de la nature manuelle du remplissage, du scellage et du chargement des moules individuels. Cependant, il offre une liberté inégalée pour traiter différents composants dans un seul lot.

Coûts d'installation contre débit

Le traitement par sac sec permet un cyclage rapide et une automatisation, réduisant considérablement le coût par unité sur les grandes séries. Le compromis est une flexibilité réduite ; le changement de la géométrie du composant nécessite généralement des temps d'arrêt ou des changements d'outillage plus importants par rapport au simple changement de moule du processus à sac humide.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode CIP correcte, vous devez évaluer vos exigences de volume et votre complexité géométrique.

- Si votre objectif principal est la production à forte diversité/faible volume : Choisissez la technologie à sac humide pour accueillir des formes variables, des composants volumineux ou des séries de prototypes sans changements d'outillage coûteux.

- Si votre objectif principal est la production de masse : Choisissez la technologie à sac sec pour tirer parti des capacités d'automatisation et obtenir un débit élevé pour les composants standardisés.

En fin de compte, les deux méthodes offrent l'intégrité du matériau et l'uniformité de densité supérieures qui définissent le pressage isostatique à froid, ne différant que par leur efficacité opérationnelle.

Tableau récapitulatif :

| Caractéristique | Technologie à sac humide | Technologie à sac sec |

|---|---|---|

| Idéal pour | Pièces grandes et complexes, prototypes, forte diversité/faible volume | Production automatisée à haut volume de pièces identiques |

| Configuration du moule | Le moule est rempli et scellé à l'extérieur du récipient, puis immergé | Le moule est intégré à la machine pour un cyclage rapide |

| Flexibilité | Élevée (changements de moule faciles, plusieurs formes par lot) | Faible (optimisé pour une géométrie de pièce unique) |

| Vitesse de production | Plus lente (chargement/déchargement manuel) | Plus rapide (conçu pour l'automatisation) |

Besoin d'une presse de laboratoire fiable pour vos applications de pressage isostatique à froid ? KINTEK est spécialisé dans les presses de laboratoire haute performance, y compris les presses isostatiques, conçues pour répondre aux exigences précises des environnements de laboratoire. Que vous prototypiez des formes complexes avec la technologie à sac humide ou que vous augmentiez la production avec des systèmes à sac sec, notre expertise garantit que vous obtenez une densité uniforme et une intégrité de matériau supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus CIP !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires