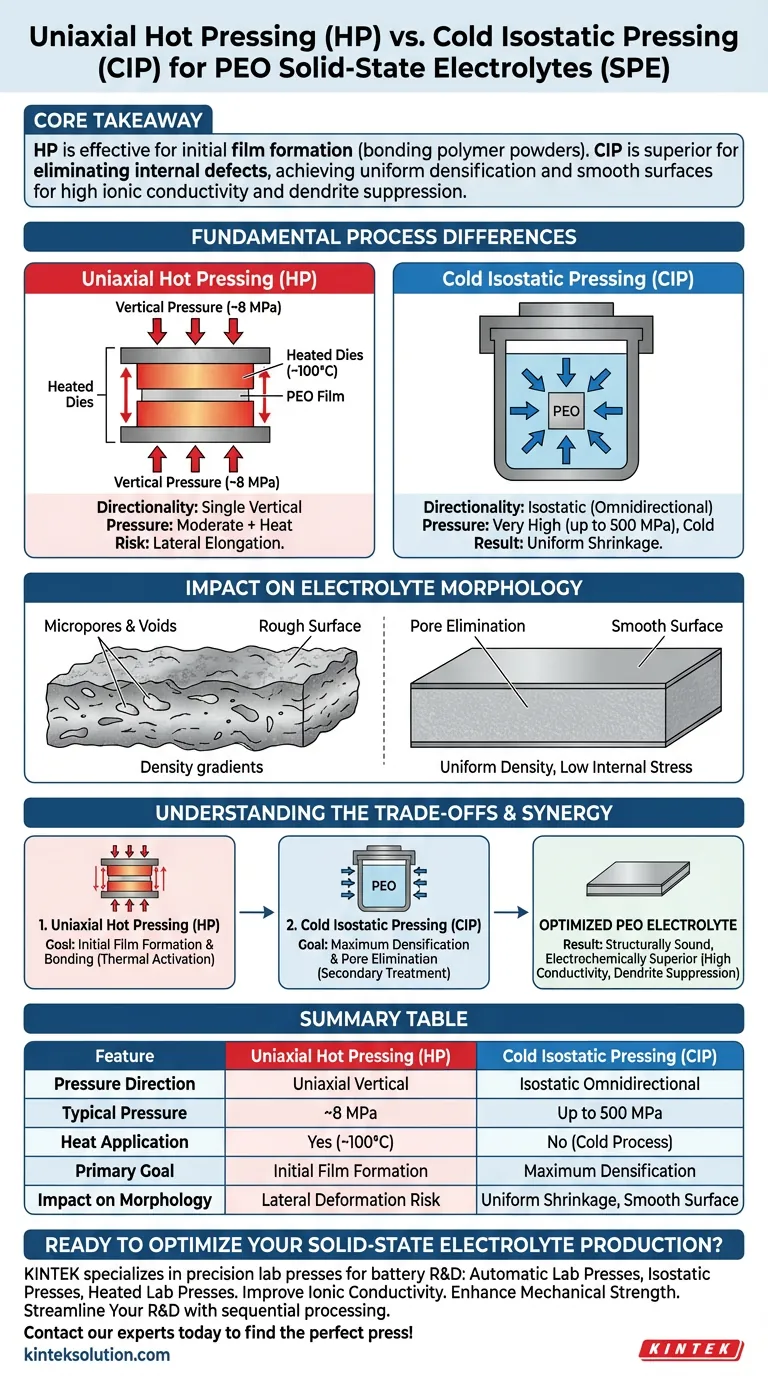

Le pressage à chaud uniaxiale (HP) et le pressage isostatique à froid (CIP) diffèrent fondamentalement par la direction de la force appliquée et l'ampleur de la pression atteinte. Le HP utilise des matrices mécaniques chauffées pour appliquer une pression verticale modérée pour la formation initiale du film, tandis que le CIP emploie un milieu fluide pour exercer une pression ultra-élevée et omnidirectionnelle afin de maximiser la densité sans déformer la forme de l'échantillon.

Conclusion principale : Alors que le pressage à chaud uniaxiale est efficace pour lier les poudres de polymère en une forme préliminaire cohérente, le pressage isostatique à froid est supérieur pour éliminer les défauts internes. Le CIP permet une densification uniforme et une surface lisse, ce qui est essentiel pour une conductivité ionique élevée et la suppression des dendrites dans les batteries à état solide.

Différences fondamentales de processus

Directionnalité de la pression

Le pressage à chaud uniaxiale applique la force dans une seule direction verticale à l'aide de matrices supérieure et inférieure. Cette nature directionnelle peut entraîner une répartition inégale des contraintes.

Le pressage isostatique à froid utilise un milieu liquide pour appliquer la pression de toutes les directions simultanément. Cela entraîne une pression "isotrope", garantissant que la force est exercée de manière égale sur chaque surface de l'électrolyte.

Ampleur de la pression et milieu

Le HP fonctionne généralement à des pressions modérées (par exemple, environ 8 MPa) combinées à de la chaleur (par exemple, 100 °C). La chaleur est nécessaire pour ramollir le polymère PEO afin de faciliter la liaison des particules.

Le CIP est capable d'exercer des pressions considérablement plus élevées (par exemple, jusqu'à 500 MPa). Parce qu'il utilise un milieu fluide plutôt que des matrices rigides, il peut atteindre ces niveaux sans écraser l'échantillon macroscopiquement.

Impact sur la morphologie de l'électrolyte

Déformation macroscopique vs. Densification

Étant donné que le HP comprime le matériau verticalement, une pression excessive peut provoquer un allongement latéral. Cela aplatit le film polymère et modifie ses dimensions, entraînant potentiellement une épaisseur incohérente.

Le CIP évite complètement ce problème. Il densifie le matériau en le rétrécissant uniformément, en conservant les proportions géométriques d'origine sans provoquer de déformation macroscopique.

Élimination des pores et qualité de surface

Le principal avantage morphologique du CIP est l'élimination des micropores internes. La pression élevée et uniforme force le matériau à remplir les vides que le HP ne peut pas atteindre.

Cela se traduit par un électrolyte avec une surface nettement plus lisse et une structure interne plus uniforme.

Homogénéité et répartition des contraintes

Le HP peut introduire des contraintes internes et des gradients de densité en raison du frottement entre l'échantillon et la matrice.

Le CIP produit des composants avec une distribution de densité uniforme et des contraintes internes plus faibles. Cette homogénéité minimise les micro-fissures et améliore la fiabilité mécanique de l'électrolyte.

Comprendre les compromis

La nécessité de la chaleur vs. la pression

Le HP ne concerne pas uniquement la densité ; il s'agit d'activation thermique. Il utilise la chaleur pour ramollir le mélange de PEO et de sel de lithium, permettant la liaison initiale des particules qui ne se produirait pas sous pression à froid seule.

Cependant, le HP est limité dans sa capacité à densifier complètement le matériau sans le déformer. Il établit la "fondation", mais laisse souvent des vides microscopiques.

Traitement séquentiel

L'approche la plus efficace est souvent synergique plutôt qu'exclusive. Le HP est fréquemment utilisé en premier pour former la structure initiale du film.

Le CIP est ensuite appliqué comme traitement secondaire au film pressé à chaud. Ce "post-traitement" améliore la résistance mécanique et la conductivité ionique en comblant les pores laissés par le pressage à chaud initial.

Faire le bon choix pour votre objectif

Pour optimiser les électrolytes à état solide PEO, vous devez sélectionner la méthode qui correspond à votre étape de traitement spécifique :

- Si votre objectif principal est la formation initiale du film : Utilisez le pressage à chaud uniaxiale pour tirer parti de la chaleur afin de ramollir le polymère et de lier la poudre en un disque préliminaire cohérent.

- Si votre objectif principal est de maximiser les performances électrochimiques : Appliquez le pressage isostatique à froid comme étape secondaire pour éliminer les micropores, améliorer la conductivité ionique et supprimer la croissance des dendrites de lithium.

En combinant les capacités de formage thermique du pressage à chaud avec la puissance de densification du pressage isostatique, vous obtenez un électrolyte à la fois structurellement solide et électrochimiquement supérieur.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud uniaxiale (HP) | Pressage isostatique à froid (CIP) |

|---|---|---|

| Direction de la pression | Uniaxiale (Verticale) | Isostatique (Omnidirectionnelle) |

| Pression typique | Modérée (~8 MPa) | Très élevée (jusqu'à 500 MPa) |

| Application de chaleur | Oui (par ex., 100°C) | Non (Processus à froid) |

| Objectif principal | Formation et liaison du film initial | Densification maximale et élimination des pores |

| Impact sur la morphologie | Risque de déformation latérale | Rétrécissement uniforme, surface lisse |

| Meilleur cas d'utilisation | Création d'un film préliminaire cohérent | Amélioration de la densité et de la conductivité d'un film préformé |

Prêt à optimiser la production de votre électrolyte à état solide ?

La bonne presse de laboratoire est essentielle pour développer des électrolytes à base de PEO haute performance. KINTEK est spécialisé dans les machines de presse de laboratoire de précision – y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées – conçues pour répondre aux exigences strictes de la recherche et du développement de batteries.

Laissez-nous vous aider à obtenir des résultats supérieurs :

- Améliorer la conductivité ionique : Obtenez la densité uniforme et les surfaces lisses nécessaires à un transport ionique élevé.

- Améliorer la résistance mécanique : Produisez des électrolytes robustes qui suppriment efficacement la croissance des dendrites.

- Rationaliser votre R&D : Notre équipement permet le traitement séquentiel précis (HP suivi de CIP) mis en évidence dans cet article.

Ne laissez pas les limitations de traitement entraver le potentiel de votre batterie. Contactez nos experts dès aujourd'hui pour trouver la presse parfaite pour les besoins de votre laboratoire !

Guide Visuel

Références

- Benoît Denis Louis Campéon, Naoaki Yabuuchi. Virtues of Cold Isostatic Pressing for Preparation of All‐Solid‐State‐Batteries with Poly(Ethylene Oxide). DOI: 10.1002/cssc.202301054

Cet article est également basé sur des informations techniques de Kintek Press Base de Connaissances .

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

Les gens demandent aussi

- Quel est le rôle d'une presse hydraulique avec capacité de chauffage dans la construction de l'interface pour les cellules symétriques Li/LLZO/Li ? Permettre un assemblage transparent des batteries à état solide

- Comment les presses hydrauliques chauffantes sont-elles utilisées dans les secteurs de l'électronique et de l'énergie ?Débloquer la fabrication de précision pour les composants de haute technologie

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite

- Pourquoi une presse chauffante hydraulique est-elle essentielle dans la recherche et l'industrie ? Débloquez la précision pour des résultats supérieurs

- Qu'est-ce qu'une presse hydraulique chauffante et quels sont ses principaux composants ? Découvrez sa puissance pour le traitement des matériaux