Le pressage à chaud offre un avantage de fabrication distinct en intégrant le traitement thermique et la compression mécanique en une seule étape synergique. En appliquant une pression uniaxiale à des températures élevées, ce procédé induit un flux plastique dans le matériau LAGP, atteignant une densité quasi théorique et une microstructure optimale que le pressage à froid suivi d'un frittage séparé ne peuvent égaler.

Idée clé Le pressage à froid conventionnel laisse souvent des porosités résiduelles et nécessite un frittage à haute température qui risque la croissance des grains. Le pressage à chaud résout ce problème en utilisant simultanément la chaleur et la pression pour densifier complètement la membrane à des températures plus basses, en préservant une microstructure à grains fins et en réduisant considérablement la résistance des joints de grains.

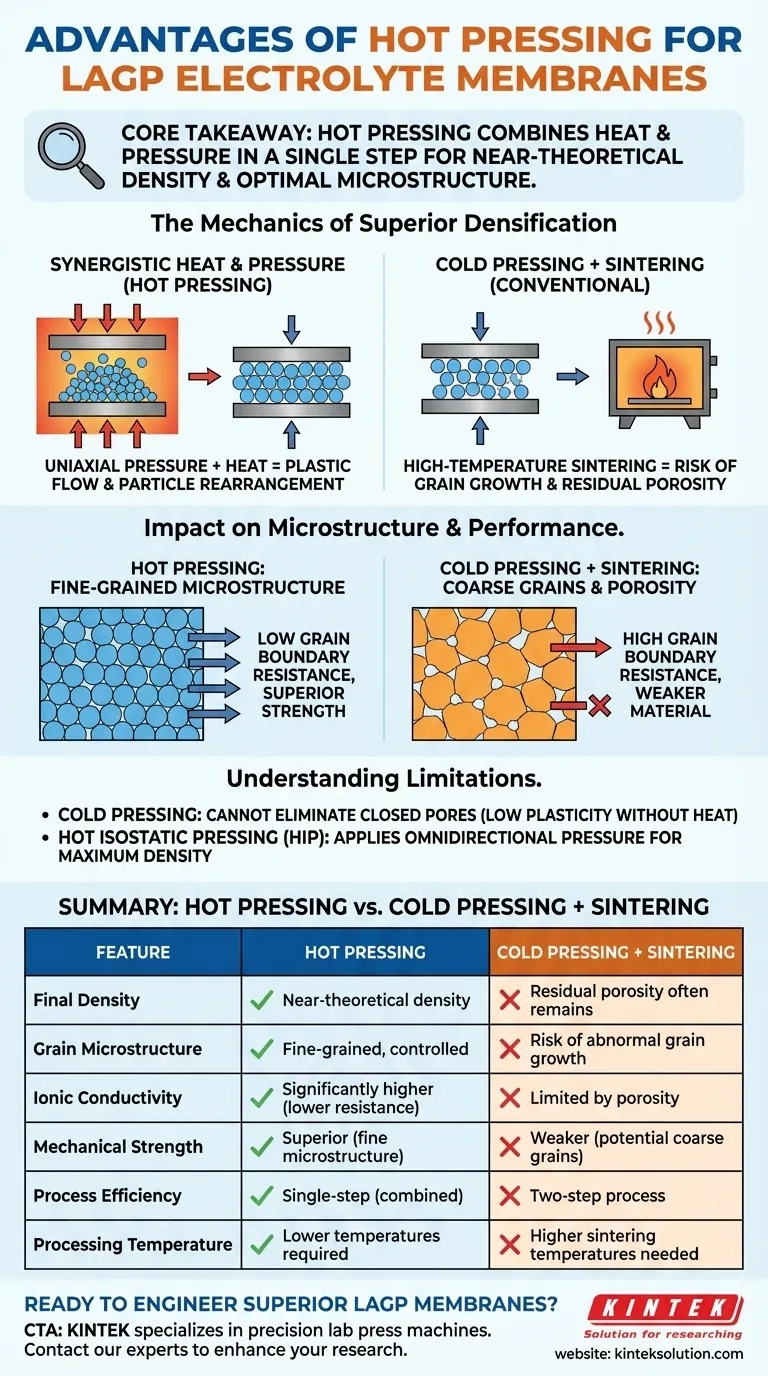

La mécanique d'une densification supérieure

Chaleur et pression synergiques

Le défaut fondamental du pressage à froid est son incapacité à éliminer tous les vides entre les particules. Le pressage à chaud applique une pression uniaxiale directement sur la poudre pendant qu'elle est chauffée, créant un effet synergique.

Cette combinaison améliore le réarrangement des particules et favorise le flux plastique, permettant au matériau de combler les lacunes microscopiques que la seule force mécanique ne peut résoudre.

Atteindre la densité à des températures plus basses

Dans le traitement conventionnel, l'obtention d'une densité complète nécessite un frittage à des températures très élevées, ce qui peut dégrader le matériau.

Le pressage à chaud permet aux membranes LAGP d'atteindre une densification complète à des températures nettement plus basses et dans des délais plus courts. Cette efficacité est due au fluage interparticulaire et à la diffusion, qui sont activés par la combinaison pression-chaleur.

Impact sur la microstructure et les performances

Suppression de la croissance anormale des grains

Un inconvénient critique du frittage à haute température (après pressage à froid) est la tendance des grains à croître de manière incontrôlée, affaiblissant le matériau.

Le pressage à chaud supprime efficacement la croissance anormale des grains. En densifiant à des charges thermiques plus faibles, il maintient une microstructure à grains fins, ce qui se corrèle directement à une résistance mécanique supérieure et à une meilleure résistance à la pénétration des dendrites.

Réduction de la résistance des joints de grains

La porosité agit comme une barrière au transport d'ions. Les compacts pressés à froid conservent souvent des pores microscopiques qui entravent les performances.

Le pressage à chaud élimine ces pores résiduels et assure un contact physique intime entre les grains. Cela réduit considérablement la résistance des joints de grains, augmentant souvent la conductivité ionique de plusieurs ordres de grandeur par rapport aux échantillons poreux pressés à froid.

Comprendre les limites du pressage à froid

La persistance des pores fermés

Bien que le pressage à froid (comme indiqué dans les contextes de fabrication de composites) puisse réduire les vides et établir un contact initial, il ne parvient souvent pas à éliminer les pores fermés.

Les références indiquent qu'en l'absence d'application simultanée de chaleur, le matériau manque de la plasticité requise pour fermer ces défauts internes. Cela impose un "plafond" à la densité et à la conductivité réalisables par le seul pressage à froid.

Le rôle de la pression isostatique (HIP)

Il convient de noter que pour une densité théorique maximale, le pressage isostatique à chaud (HIP) représente une évolution du pressage à chaud standard.

Alors que le pressage à chaud uniaxiale applique une force dans une direction, le HIP applique une pression de gaz uniforme (omnidirectionnelle) à haute température. Ceci est particulièrement efficace pour éliminer les dernières traces de porosité fermée qui pourraient survivre au pressage à chaud uniaxiale standard.

Faire le bon choix pour votre objectif

Selon les exigences spécifiques de votre application d'électrolyte LAGP, les avantages du pressage à chaud se manifestent différemment.

- Si votre objectif principal est la conductivité ionique : Le pressage à chaud est essentiel pour éliminer la porosité résiduelle et minimiser la résistance des joints de grains, créant des canaux de transport d'ions non obstrués.

- Si votre objectif principal est l'intégrité mécanique : La suppression de la croissance anormale des grains pendant le pressage à chaud donne une microstructure fine qui augmente considérablement la résistance à la rupture de la membrane.

- Si votre objectif principal est l'efficacité du processus : La combinaison des étapes de pressage et de frittage réduit le temps de traitement global et abaisse la température maximale requise pour atteindre la densité complète.

Le pressage à chaud transforme la fabrication des membranes LAGP d'une simple tâche de compactage en un processus d'ingénierie de la microstructure, fournissant un électrolyte plus dense, plus solide et plus conducteur.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud | Pressage à froid conventionnel + Frittage |

|---|---|---|

| Densité finale | Densité quasi théorique | La porosité résiduelle subsiste souvent |

| Microstructure des grains | À grains fins, contrôlée | Risque de croissance anormale des grains |

| Conductivité ionique | Significativement plus élevée (résistance des joints de grains plus faible) | Limitée par la porosité |

| Résistance mécanique | Supérieure (microstructure fine) | Plus faible (potentiel de grains grossiers) |

| Efficacité du processus | Étape unique (pressage et frittage combinés) | Processus en deux étapes (pressage puis frittage) |

| Température de traitement | Températures plus basses requises | Températures de frittage plus élevées nécessaires |

Prêt à concevoir des membranes d'électrolyte LAGP supérieures dans votre laboratoire ?

KINTEK est spécialisé dans les presses de laboratoire de précision, y compris les presses de laboratoire automatiques et les presses de laboratoire chauffées conçues pour le traitement de matériaux avancés comme le pressage à chaud. Notre équipement vous aide à obtenir la combinaison critique de chaleur et de pression nécessaire à une densification complète, à des microstructures fines et à une conductivité ionique optimale.

Laissez-nous vous aider à améliorer votre recherche et développement. Contactez nos experts dès aujourd'hui pour discuter des exigences spécifiques de votre application et trouver la solution de presse idéale pour votre laboratoire.

Guide Visuel

Références

- Jingrui Kang, Lei Liu. Recent Advances in NASICON‐Type Electrolytes for Solid‐State Metal Batteries. DOI: 10.1002/cey2.70031

Cet article est également basé sur des informations techniques de Kintek Press Base de Connaissances .

Produits associés

- Presse à chauffer électrique cylindrique pour laboratoire

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse à chaud de laboratoire Moule spécial

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quel est le rôle d'une presse de laboratoire dans l'érosion par sulfate ? Mesurer les dommages mécaniques et la durabilité des matériaux

- Qu'est-ce qui rend les systèmes CIP automatisés rentables et peu encombrants pour les environnements de laboratoire ? Maximisez l'espace et le budget de votre laboratoire

- Quel est le but des manchons en cuivre dans les presses à chaud de laboratoire ? Améliorer l'homogénéisation thermique et la durabilité du moule

- Quel rôle jouent les moules de précision en acier inoxydable dans le pressage à chaud ? Améliorez la qualité de vos stratifiés composites

- Quels sont les avantages des équipements composites multicouches de laboratoire pour les emballages antibactériens ? Optimiser le coût et l'efficacité