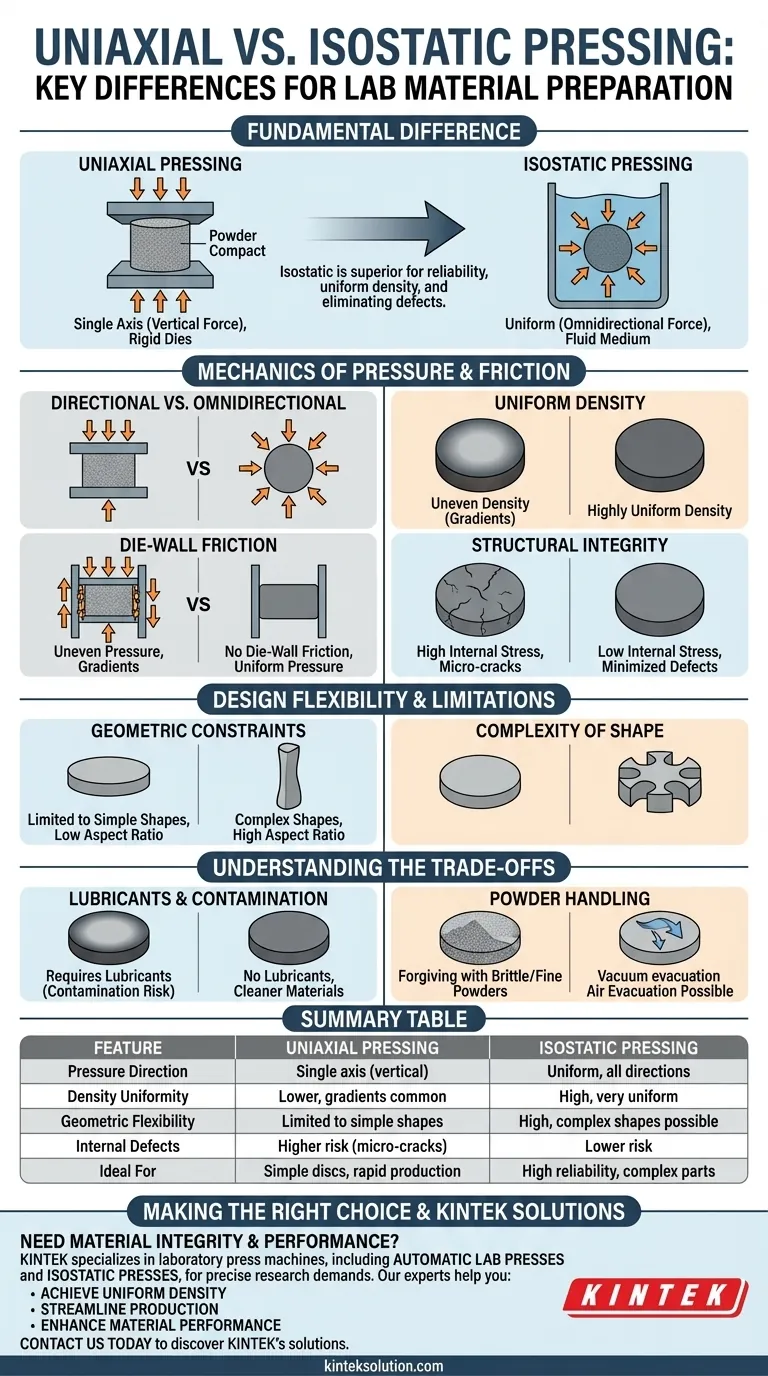

La différence fondamentale entre le pressage uniaxial et le pressage isostatique réside dans la directionnalité de la force appliquée et l'homogénéité résultante du composant. Le pressage uniaxial utilise des matrices rigides pour appliquer une pression le long d'un seul axe vertical, ce qui en fait un choix standard pour les géométries simples. Inversement, le pressage isostatique utilise un milieu fluide — tel que liquide ou gazeux — pour exercer une pression uniforme sur l'échantillon de toutes les directions simultanément.

Alors que le pressage uniaxial offre une solution simple pour les formes simples, le pressage isostatique est le choix supérieur pour maximiser la fiabilité des matériaux, obtenir une densité uniforme et éliminer les défauts structurels internes.

Mécanismes de Pression et de Friction

Force Directionnelle vs. Omnidirectionnelle

Le pressage uniaxial repose sur des matrices supérieure et inférieure pour comprimer la poudre. Cela limite la force de compaction à un seul trajet linéaire.

En revanche, le pressage isostatique submerge l'échantillon dans un fluide sous pression. Cela garantit que la force de compaction agit de manière égale sur chaque surface du matériau, quelle que soit son orientation.

Le Rôle de la Friction Paroi-Matrice

Une limitation critique du pressage uniaxial est la friction générée entre la poudre et les parois rigides de la matrice. Cette friction résiste au mouvement des particules, entraînant une transmission de pression inégale.

Le pressage isostatique élimine complètement ce problème. Étant donné que la pression est appliquée par un fluide contre un moule flexible, il n'y a pas de friction paroi-matrice pour entraver la densification.

Impact sur les Propriétés des Matériaux

Obtention d'une Densité Uniforme

Parce que le pressage uniaxial souffre de gradients de friction, le composant résultant a souvent une densité inégale. Les bords peuvent être plus denses que le centre, ou le haut plus dense que le bas.

Le pressage isostatique produit une distribution de densité très uniforme dans l'ensemble du composant. L'absence de gradients de friction garantit que le matériau se compacte de manière cohérente, quelle que soit sa position dans l'échantillon.

Intégrité Structurelle et Performance

La pression inégale dans le pressage uniaxial peut induire des contraintes internes élevées. Ces contraintes se manifestent souvent par des micro-fissures ou des délaminations, qui compromettent la résistance du composant.

Le pressage isostatique abaisse considérablement la contrainte interne. Cette réduction des défauts est vitale pour les applications nécessitant une fiabilité mécanique élevée ou un transport ionique uniforme, comme dans la préparation d'électrolytes.

Flexibilité et Limitations de Conception

Contraintes Géométriques

Le pressage uniaxial est strictement limité par le « rapport d'aspect » — la relation entre la section transversale de la pièce et sa hauteur. Les pièces hautes et fines sont difficiles à presser uniformément.

Le pressage isostatique n'est pas limité par ce rapport. Étant donné que la pression est uniforme partout, vous pouvez compacter avec succès des pièces avec des rapports hauteur/largeur élevés sans variation de densité.

Complexité de la Forme

Les matrices rigides limitent le pressage uniaxial aux formes simples, principalement des disques plats ou des comprimés.

Le pressage isostatique permet une complexité de conception beaucoup plus grande. Il peut compacter des formes irrégulières et des géométries complexes qui seraient impossibles à éjecter d'une matrice uniaxiale rigide.

Comprendre les Compromis

Lubrifiants et Contamination

Le pressage uniaxial nécessite souvent des liants ou des lubrifiants pour atténuer la friction paroi-matrice. Ces additifs doivent être brûlés plus tard, ce qui peut compliquer le frittage ou introduire des défauts.

Le pressage isostatique élimine le besoin de lubrifiants paroi-matrice. Cela permet des densités pressées plus élevées et des matériaux plus propres, éliminant les risques associés à l'élimination des lubrifiants.

Manipulation de la Poudre

Le pressage isostatique est particulièrement tolérant avec les poudres fragiles ou fines. Il est moins sujet aux défauts de compactage qui affligent souvent ces matériaux difficiles lors de la compaction uniaxiale.

De plus, les méthodes isostatiques permettent souvent l'évacuation de l'air de la poudre en vrac avant la compaction, réduisant ainsi le risque de poches ou de vides piégés.

Faire le Bon Choix pour Votre Objectif

La sélection de la méthode correcte dépend de l'équilibre entre la complexité géométrique et le besoin de perfection microstructurale.

- Si votre objectif principal est la production rapide de disques simples : Le pressage uniaxial est la méthode la plus simple et la plus efficace pour les formes standard d'électrodes ou d'électrolytes.

- Si votre objectif principal est une fiabilité mécanique élevée : Le pressage isostatique est nécessaire pour minimiser les micro-fissures et garantir que le composant peut résister aux contraintes physiques.

- Si votre objectif principal est un transport ionique uniforme : Le pressage isostatique est requis pour créer une distribution de densité homogène qui facilite le mouvement constant des ions.

- Si votre objectif principal est une géométrie complexe ou à rapport d'aspect élevé : Le pressage isostatique est la seule option viable, car il n'est pas limité par les rapports section transversale/hauteur.

Pour les composants de laboratoire où l'intégrité des matériaux et les données de performance sont primordiales, l'uniformité fournie par le pressage isostatique justifie généralement la complexité accrue du processus.

Tableau Récapitulatif :

| Caractéristique | Pressage Uniaxial | Pressage Isostatique |

|---|---|---|

| Direction de la Pression | Axe unique (vertical) | Uniforme, toutes directions |

| Uniformité de la Densité | Plus faible, gradients fréquents | Élevée, très uniforme |

| Flexibilité Géométrique | Limité aux formes simples | Élevée, formes complexes possibles |

| Défauts Internes | Risque plus élevé (micro-fissures) | Risque plus faible |

| Idéal Pour | Disques simples, production rapide | Haute fiabilité, pièces complexes |

Besoin d'assurer l'intégrité et la performance des matériaux dans votre laboratoire ?

Le choix entre les méthodes de pressage est essentiel pour obtenir des composants fiables et de haute qualité. KINTEK est spécialisé dans les machines de pressage de laboratoire, y compris les presses de laboratoire automatiques et les presses isostatiques, conçues pour répondre aux exigences précises de votre recherche.

Nos experts peuvent vous aider à choisir l'équipement adéquat pour :

- Obtenir une densité uniforme et éliminer les micro-fissures avec nos presses isostatiques.

- Rationaliser la production de géométries simples avec nos presses de laboratoire automatiques fiables.

- Améliorer les performances de vos matériaux pour les applications nécessitant une résistance mécanique élevée ou un transport ionique constant.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de vos besoins spécifiques et découvrir comment les solutions KINTEK peuvent faire progresser votre travail de laboratoire.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quel rôle une presse hydraulique chauffée joue-t-elle dans la compaction des poudres ? Obtenez un contrôle précis des matériaux pour les laboratoires

- Pourquoi une presse chauffante hydraulique est-elle essentielle dans la recherche et l'industrie ? Débloquez la précision pour des résultats supérieurs

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite

- Qu'est-ce qu'une presse hydraulique chauffante et quels sont ses principaux composants ? Découvrez sa puissance pour le traitement des matériaux

- Comment les presses hydrauliques chauffantes sont-elles utilisées dans les secteurs de l'électronique et de l'énergie ?Débloquer la fabrication de précision pour les composants de haute technologie