Le pressage à chaud résout le plus grand obstacle à l'ingénierie des batteries à état solide : surmonter la rigidité naturelle des électrolytes céramiques pour assurer un flux ionique efficace. En appliquant simultanément de la chaleur et de la pression, ce procédé réduit considérablement l'impédance interfaciale, crée une frontière solide-solide mécaniquement stable et assure la densification nécessaire aux performances à haut débit.

L'avantage fondamental du pressage à chaud réside dans sa capacité à ramollir les matériaux et à provoquer une déformation plastique au niveau microscopique. Alors que le pressage à froid laisse des vides entre les particules rigides, le pressage à chaud comble ces lacunes pour former une voie unifiée et hautement conductrice, transformant efficacement un compact de poudre en un système électrochimique dense et haute performance.

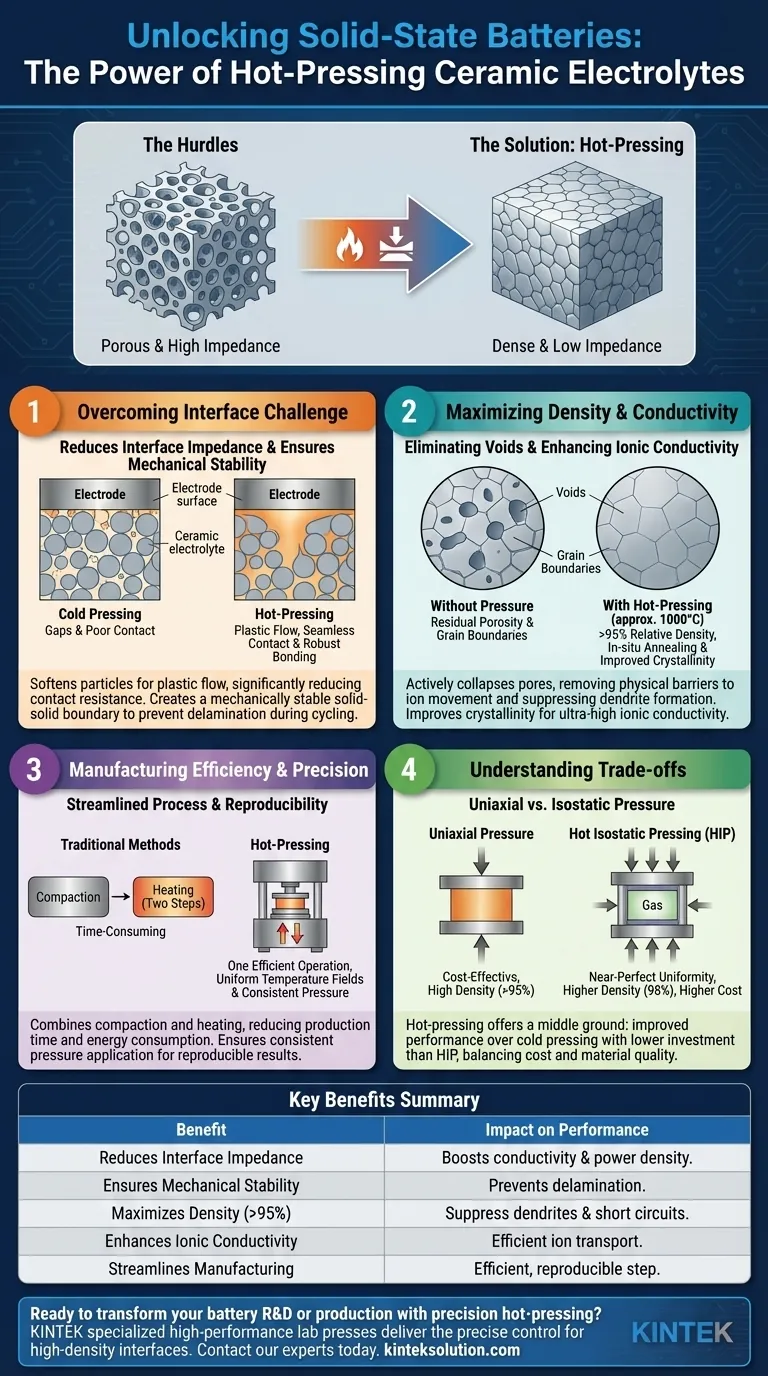

Surmonter le défi de l'interface

Le principal problème des électrolytes céramiques — tels que les matériaux de type pérovskite ou grenat — est leur dureté. Sans la capacité de « mouillage » des électrolytes liquides, il est difficile d'établir un contact entre l'électrolyte et l'électrode. Le pressage à chaud apporte la solution.

Réduire l'impédance interfaciale

Pour qu'une batterie à état solide fonctionne, les ions lithium doivent passer de l'électrode à l'électrolyte sans heurts. Les espaces ou les points de contact lâches créent une résistance élevée.

Le pressage à chaud ramollit les particules du matériau, favorisant le flux plastique. Cela permet à l'électrolyte de s'adapter parfaitement à la surface de l'électrode, réduisant considérablement la résistance de contact qui freine généralement les performances.

Assurer la stabilité mécanique

Le simple contact physique est souvent insuffisant ; les composants doivent rester liés pendant le fonctionnement.

L'application simultanée de chaleur et de pression favorise une interface solide-solide mécaniquement stable. Cette liaison robuste empêche la délamination qui peut survenir lors du cyclage de la batterie, assurant des performances constantes dans le temps.

Maximiser la densité et la conductivité

La microstructure de la pastille céramique dicte ses propriétés électrochimiques. Un matériau poreux est un mauvais conducteur.

Éliminer les vides et les pores

Le frittage sans pression laisse souvent une porosité résiduelle. Le pressage à chaud, en particulier la pression uniaxiale à des températures d'environ 1000°C, effondre activement ces pores internes.

Cette technique permet d'atteindre des densités relatives supérieures à 95 %. En éliminant les vides, vous supprimez les barrières physiques au mouvement des ions et supprimez la formation de dendrites de lithium, qui prospèrent dans les structures poreuses.

Améliorer la conductivité ionique

Une densité élevée se traduit directement par des performances. Le procédé minimise les joints de grains — les « coutures » entre les particules où la résistance est la plus élevée.

De plus, le pressage à chaud agit comme un traitement de recuit in situ. Cela améliore la cristallinité du matériau, conduisant à une conductivité ionique ultra-élevée (par exemple, 1,7 × 10⁻² S cm⁻¹ dans les systèmes sulfurés) difficile à obtenir par simple pressage à froid.

Efficacité et précision de la fabrication

Au-delà des performances des matériaux, le pressage à chaud offre des avantages opérationnels distincts pour la mise à l'échelle de la production.

Efficacité du processus rationalisée

Les méthodes traditionnelles peuvent nécessiter des étapes distinctes pour le compactage et le chauffage. Le pressage à chaud combine ces étapes en une seule opération.

Cette consolidation réduit le temps de production global et augmente le débit. Elle est également économe en énergie, car la conception limite le flux de chaleur longitudinal, concentrant l'énergie exactement là où elle est nécessaire — sur la pièce.

Précision et reproductibilité

La cohérence est essentielle pour le contrôle de la qualité. Les équipements modernes de pressage à chaud peuvent être intégrés à des systèmes informatiques pour gérer le processus de densification avec précision.

Cela garantit des champs de température uniformes et une application de pression constante. Le résultat est une variation minimale entre les lots, fournissant les données reproductibles nécessaires à la validation des conceptions de batteries.

Comprendre les compromis

Bien que le pressage à chaud soit supérieur au pressage à froid pour les céramiques, il est important de comprendre son contexte par rapport à d'autres méthodes avancées comme le pressage isostatique à chaud (HIP).

Pression uniaxiale vs. isostatique

Le pressage à chaud standard applique généralement une pression uniaxiale (force d'une seule direction). Bien que cela soit rentable et permette d'obtenir une densité élevée (>95 %), il peut ne pas atteindre la densité uniforme quasi parfaite du HIP.

Le HIP applique une pression de gaz dans toutes les directions, atteignant souvent des densités relatives de 98 % et créant des céramiques transparentes. Cependant, le HIP implique un investissement et une complexité d'équipement considérablement plus élevés.

Investissement en équipement

Le pressage à chaud représente un juste milieu. Il nécessite un investissement initial inférieur à celui des systèmes de pressage isostatique, mais il est plus complexe et plus coûteux que les simples dispositifs de pressage à froid. Vous échangez le coût du capital contre une amélioration significative des performances des matériaux.

Faire le bon choix pour votre projet

La décision d'utiliser le pressage à chaud dépend de l'étape spécifique de votre développement et de vos objectifs de performance.

- Si votre objectif principal est la recherche et la validation : Utilisez le pressage à chaud pour assurer un contact physique optimal, garantissant que vos données électrochimiques reflètent le véritable potentiel du matériau plutôt que des défauts d'assemblage.

- Si votre objectif principal est la fabrication rentable : Exploitez le pressage à chaud pour réduire les temps de cycle et la consommation d'énergie tout en maintenant la densité élevée requise pour la viabilité commerciale.

- Si votre objectif principal est la suppression des dendrites : Privilégiez les capacités de densification du pressage à chaud (ou du HIP) pour éliminer les pores qui permettent aux dendrites de se propager et de court-circuiter la cellule.

En unifiant l'énergie thermique et mécanique, le pressage à chaud transforme les céramiques fragiles en composants robustes et hautement conducteurs, comblant ainsi le fossé entre les propriétés théoriques des matériaux et les performances réelles des batteries.

Tableau récapitulatif :

| Avantage clé | Impact sur les performances de la batterie à état solide |

|---|---|

| Réduit l'impédance interfaciale | Permet un flux ionique sans heurts, augmentant la conductivité et la densité de puissance. |

| Assure la stabilité mécanique | Crée des interfaces solides-solides robustes, empêchant la délamination pendant le cyclage. |

| Maximise la densité (>95 %) | Élimine les pores pour supprimer la croissance des dendrites de lithium et les courts-circuits. |

| Améliore la conductivité ionique | Améliore la cristallinité et minimise les joints de grains pour un transport ionique efficace. |

| Rationalise la fabrication | Combine le chauffage et le pressage en une seule étape efficace et reproductible. |

Prêt à transformer votre R&D ou votre production de batteries à état solide avec le pressage à chaud de précision ?

KINTEK est spécialisé dans les presses de laboratoire haute performance, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées conçues spécifiquement pour le développement de matériaux avancés. Notre équipement offre le contrôle précis de la température et la pression uniforme nécessaires pour obtenir les interfaces à haute densité et à faible impédance décrites dans cet article.

Laissez-nous vous aider à combler le fossé entre les propriétés théoriques des matériaux et les performances réelles des batteries. Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution de pressage à chaud KINTEK peut accélérer votre projet.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quelle est la fonction principale d'une presse hydraulique chauffante ? Obtenir des batteries à semi-conducteurs de haute densité

- Comment les presses hydrauliques chauffantes sont-elles utilisées dans les secteurs de l'électronique et de l'énergie ?Débloquer la fabrication de précision pour les composants de haute technologie

- Pourquoi une presse hydraulique chauffée est-elle considérée comme un outil essentiel dans les environnements de recherche et de production ? Libérez la précision et l'efficacité dans le traitement des matériaux

- Quelles sont les applications industrielles d'une presse hydraulique chauffée au-delà des laboratoires ? Alimenter la fabrication, de l'aérospatiale aux biens de consommation

- Pourquoi une presse chauffante hydraulique est-elle essentielle dans la recherche et l'industrie ? Débloquez la précision pour des résultats supérieurs