Au fond, le pressage à chaud sous vide est une technique de consolidation des matériaux utilisée pour créer des composants exceptionnellement denses et de haute pureté à partir de poudres sous l'effet de la chaleur et de la pression. Ses principales applications vont de la production de blindages transparents et d'outils de coupe industriels à la fabrication de pièces critiques pour les industries aérospatiale et électronique. Le processus excelle dans les situations où la performance et l'intégrité du matériau final ne peuvent être compromises.

De nombreux matériaux avancés n'atteignent pas leurs performances théoriques parce que la fabrication conventionnelle laisse des micro-vides et des impuretés. Le pressage à chaud sous vide résout directement ce problème en appliquant simultanément une température élevée et une pression mécanique sous vide, forçant les particules de poudre à se rapprocher pour atteindre une densité quasi-totale et des propriétés matérielles supérieures.

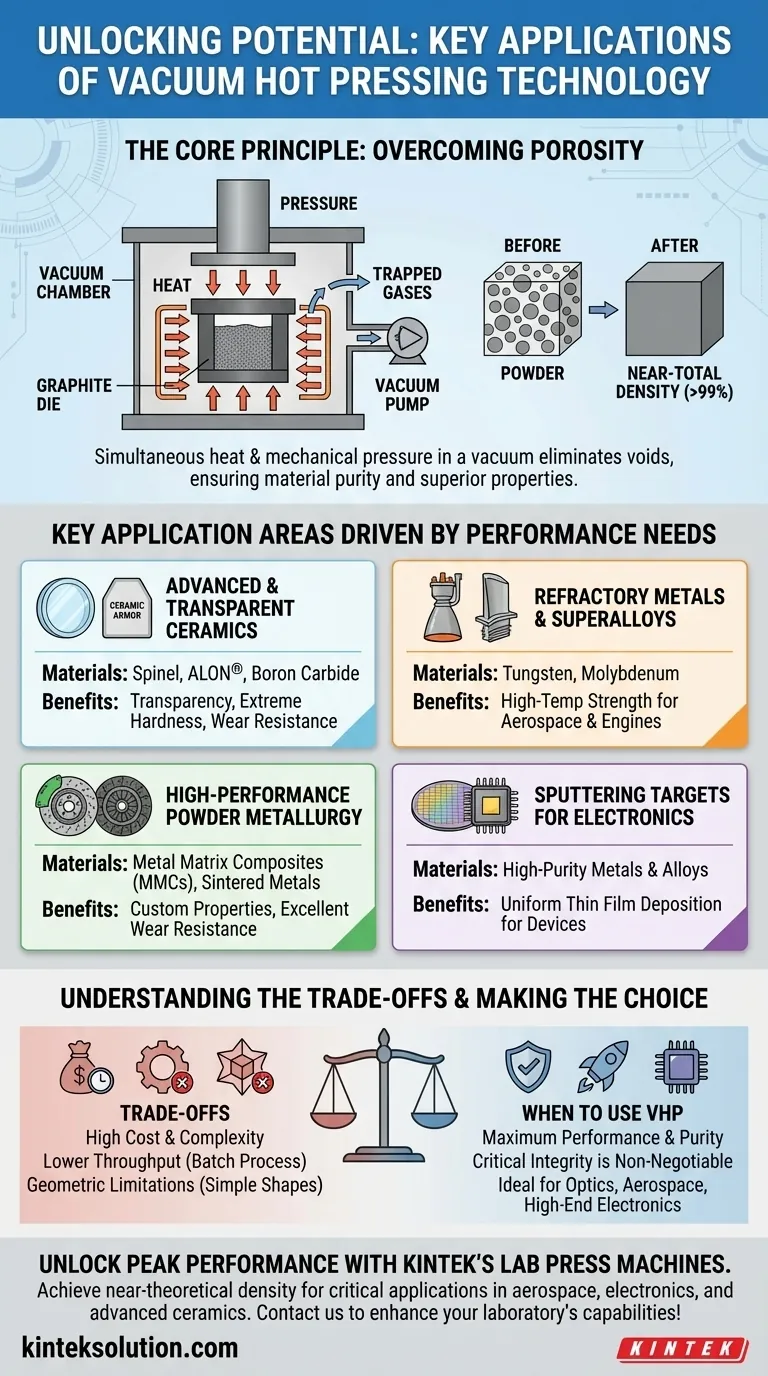

Le principe fondamental : surmonter la porosité

Le pressage à chaud sous vide (VHP) n'est pas seulement une amélioration incrémentale par rapport à d'autres méthodes ; c'est une approche fondamentalement différente pour créer des matériaux solides à partir de poudres. L'objectif est d'éliminer la porosité – les minuscules espaces vides entre les particules qui agissent comme des points de défaillance.

Comment ça marche : Chaleur et pression en tandem

Le processus consiste à placer une poudre dans une matrice, généralement en graphite. Cet assemblage est chauffé à haute température dans une chambre à vide, ce qui ramollit les particules de poudre et les rend plus plastiques. Simultanément, une puissante presse hydraulique applique une immense pression mécanique.

Cette combinaison de chaleur et de pression force les particules à se déformer et à fusionner, expulsant les vides entre elles.

Le rôle critique du vide

L'exécution de ce processus sous vide est essentielle pour deux raisons. Premièrement, elle prévient l'oxydation et d'autres réactions chimiques qui se produiraient à haute température en présence d'air, assurant la pureté du matériau.

Deuxièmement, elle élimine les gaz piégés qui seraient autrement coincés dans le matériau, créant des pores internes. C'est un avantage clé par rapport aux méthodes qui pressent dans une atmosphère normale.

Le résultat : Densité quasi-théorique et forme quasi-finale

Le résultat est un composant solide avec une densité qui peut dépasser 99 % de son maximum théorique. Cette densité extrême se traduit directement par une résistance mécanique, une dureté, une conductivité thermique et électrique supérieures.

De plus, parce que le matériau est formé dans une matrice de précision, il en résulte souvent une pièce de forme quasi-finale qui ne nécessite que peu ou pas d'usinage final, ce qui permet de gagner du temps et de réduire le gaspillage de matière.

Domaines d'application clés dictés par les besoins de performance

Les capacités uniques du VHP en font le processus requis pour certaines des applications de matériaux les plus exigeantes d'aujourd'hui.

Céramiques avancées et transparentes

Pour que les céramiques soient transparentes, elles doivent être exemptes de tout pore pouvant diffuser la lumière. Le VHP est la méthode première pour produire des céramiques transparentes de haute pureté et entièrement denses comme le spinelle et l'ALON® pour les fenêtres optiques et les blindages transparents.

Il est également utilisé pour les céramiques industrielles comme le carbure de bore et le nitrure de silicium, où la densité maximale se traduit directement par une dureté extrême et une résistance à l'usure pour les outils de coupe et la protection balistique.

Métaux réfractaires et superalliages

Des matériaux comme le tungstène, le molybdène et d'autres métaux réfractaires ont des points de fusion exceptionnellement élevés, ce qui les rend difficiles à consolider par moulage. Le VHP leur permet d'être frittés en formes solides à des températures inférieures à leur point de fusion.

Ceci est essentiel pour les applications aérospatiales, où ces matériaux sont utilisés pour les tuyères de fusées et les composants de moteurs à haute température qui doivent maintenir leur résistance dans des conditions extrêmes.

Métallurgie des poudres haute performance

Alors que la métallurgie des poudres traditionnelle est courante, le VHP est utilisé lorsque la densité standard est insuffisante. Les applications incluent les plaquettes de frein et embrayages frittés haute performance qui nécessitent une excellente résistance à l'usure et une stabilité thermique.

Le processus permet également la création de composites à matrice métallique (CMM) avancés, où des renforts céramiques sont incorporés dans une poudre métallique pour créer un composant aux propriétés personnalisées.

Cibles de pulvérisation pour l'électronique

La fabrication de semi-conducteurs, d'écrans plats et de cellules solaires repose sur un processus appelé pulvérisation, qui dépose un film mince de matériau sur un substrat. La qualité de ce film dépend directement de la qualité du matériau source, connu sous le nom de cible de pulvérisation.

Le VHP produit des cibles de pulvérisation exceptionnellement pures et uniformes, garantissant un processus de dépôt stable et répétable, ce qui est essentiel pour les performances des dispositifs microélectroniques.

Comprendre les compromis

Bien que puissant, le pressage à chaud sous vide n'est pas une solution universelle. Ses avantages s'accompagnent de considérations pratiques et économiques.

Le facteur coût et complexité

L'équipement VHP est coûteux à l'achat et à l'utilisation. L'utilisation de matrices en graphite personnalisées, une consommation d'énergie élevée et la nécessité d'un environnement sous vide contrôlé le rendent nettement plus coûteux que le frittage conventionnel.

Faible débit de production

Le pressage à chaud sous vide est un processus par lots, non continu. Chaque cycle peut prendre plusieurs heures, du chargement de la poudre au chauffage, au pressage et au refroidissement. Cela limite son adéquation à la fabrication en grand volume où le coût par pièce est le principal facteur.

Limitations géométriques

Le processus est mieux adapté à la production de pièces aux géométries relativement simples, telles que des disques, des blocs et des cylindres. Les formes tridimensionnelles complexes avec des cavités internes ou des contre-dépouilles prononcées sont extrêmement difficiles, voire impossibles, à produire directement et nécessiteraient un usinage post-traitement étendu.

Décider si le pressage à chaud sous vide vous convient

Le choix du bon processus de fabrication dépend entièrement des exigences de performance de votre matériau et des contraintes de votre projet.

- Si votre objectif principal est la performance et la pureté maximales des matériaux : Utilisez le pressage à chaud sous vide lorsque vous devez atteindre une densité quasi-théorique et éliminer les défauts pour des applications critiques comme l'optique, l'aérospatiale ou l'électronique haut de gamme.

- Si votre objectif principal est une production rentable et à grand volume : La métallurgie des poudres traditionnelle par pressage et frittage peut être un choix plus économique si la densité maximale absolue n'est pas la principale préoccupation.

- Si votre objectif principal est de créer des formes très complexes : Envisagez des méthodes alternatives comme le moulage par injection de métal (MIM) ou la fabrication additive (impression 3D), qui offrent une plus grande liberté de conception malgré des propriétés matérielles différentes.

En fin de compte, le pressage à chaud sous vide est le choix définitif lorsque l'intégrité et la performance du matériau final ne sont pas négociables.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés | Avantages |

|---|---|---|

| Céramiques avancées | Spinelle, ALON®, Carbure de Bore | Transparence, dureté élevée, résistance à l'usure |

| Métaux réfractaires | Tungstène, Molybdène | Résistance aux hautes températures pour l'aérospatiale |

| Métallurgie des poudres | Composites à matrice métallique | Propriétés personnalisées, résistance à l'usure |

| Cibles de pulvérisation | Métaux purs, Alliages | Uniformité pour la fabrication électronique |

Libérez des performances maximales avec les presses de laboratoire de KINTEK

Travaillez-vous sur des projets à enjeux élevés dans l'aérospatiale, l'électronique ou les céramiques avancées où la pureté et la densité des matériaux sont critiques ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux exigences rigoureuses du pressage à chaud sous vide et d'autres techniques de consolidation. Nos équipements vous aident à atteindre une densité quasi-théorique, des propriétés mécaniques supérieures et une réduction des déchets, garantissant que vos matériaux fonctionnent parfaitement dans les applications critiques.

Ne laissez pas les limitations des matériaux vous freiner – contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et stimuler l'innovation dans votre domaine !

Guide Visuel

Produits associés

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quel rôle une presse hydraulique chauffée joue-t-elle dans la compaction des poudres ? Obtenez un contrôle précis des matériaux pour les laboratoires

- Quelles conditions fondamentales une presse hydraulique de laboratoire fournit-elle ? Optimisation du pressage à chaud pour les panneaux de particules à 3 couches

- Quel est le rôle spécifique de la pression de 2 tonnes dans le pressage à chaud des séparateurs PVDF ? Assurer l'intégrité microstructurale pour la sécurité de la batterie

- Qu'est-ce que le pressage à chaud sous vide (VHP) et quel est son objectif principal ? Consolidation de matériaux de haute pureté

- Quelles conditions critiques une presse à chaud sous vide (VHP) fournit-elle ? Optimisation de la pré-consolidation de poudres d'aluminium ultra-fines