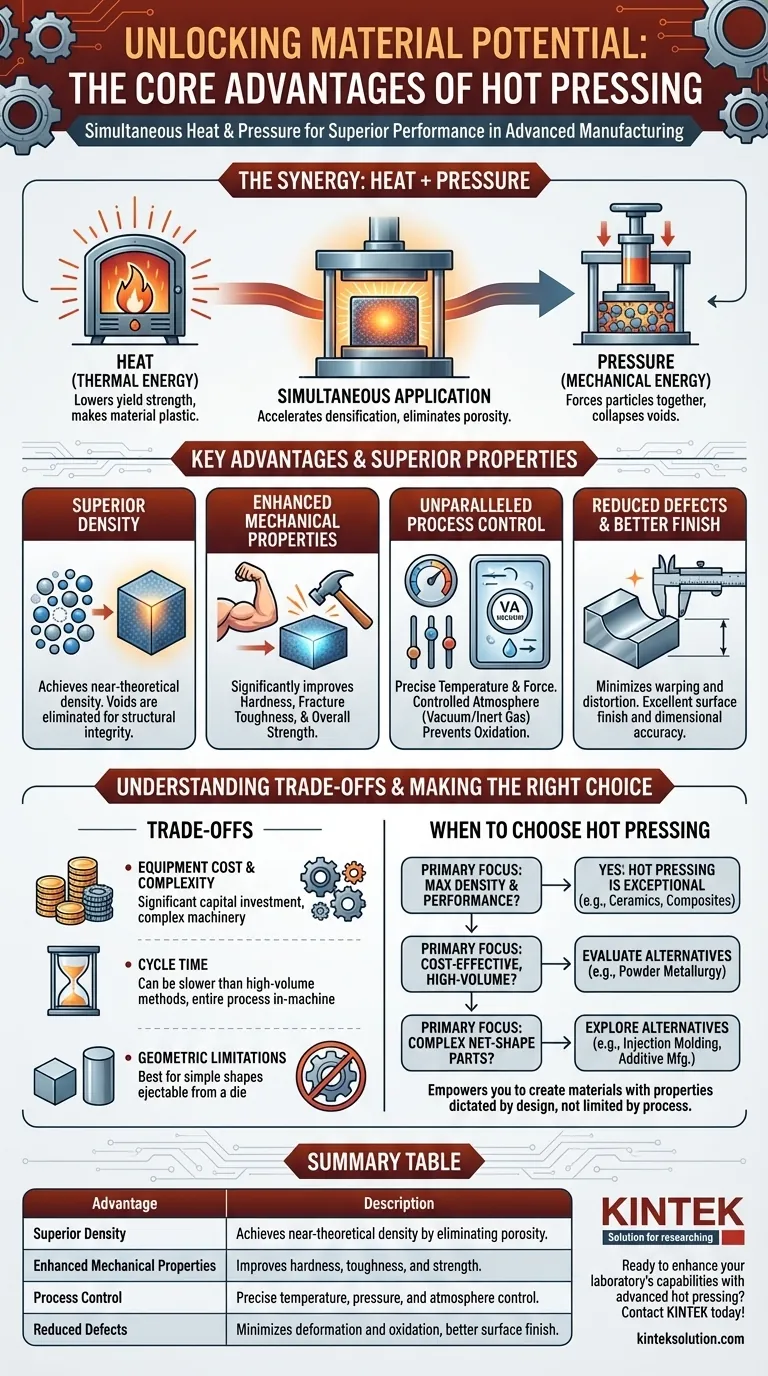

Dans le domaine de la fabrication avancée, le défi consiste à créer des matériaux qui ne sont pas simplement formés, mais fondamentalement optimisés.Le pressage à chaud permet d'atteindre cet objectif en combinant simultanément la chaleur et la pression dans un processus unique et hautement contrôlé.Cette méthode permet de créer des pièces d'une densité supérieure, aux propriétés mécaniques améliorées et au contrôle microstructurel exceptionnel, qui sont souvent impossibles à obtenir avec d'autres techniques.

L'avantage principal du pressage à chaud n'est pas seulement qu'il combine chaleur et pression, mais qu'il utilise cette synergie pour résoudre un problème fondamental : l'élimination de la porosité.En rendant le matériau souple à l'aide de la chaleur tout en appliquant simultanément une pression pour réduire les vides internes, le processus crée un produit final nettement plus dense et plus résistant.

Comment le pressage à chaud permet d'obtenir des propriétés matérielles supérieures

La caractéristique principale du pressage à chaud est l'application simultanée d'énergie thermique et mécanique.C'est cette combinaison qui permet d'obtenir les avantages les plus significatifs.

La synergie de la chaleur et de la pression

La chaleur abaisse la limite d'élasticité du matériau, le rendant plus plastique et plus facile à déformer.Dans le même temps, la pression appliquée force les particules de matériau à s'assembler, favorisant la diffusion et l'écoulement du plastique pour combler les vides.

Cette synergie accélère considérablement le processus de densification par rapport aux méthodes qui appliquent la chaleur et la pression de manière séquentielle, comme le frittage traditionnel.

Atteindre une densité proche de la théorie

L'objectif principal de nombreux processus de consolidation est d'éliminer la porosité ou l'espace vide entre les particules de poudre.Ces vides sont des faiblesses inhérentes à la pièce finie.

Le pressage à chaud permet de créer des pièces d'une densité très élevée, souvent proche de 100 % de la densité maximale théorique du matériau.C'est le résultat direct de la pression appliquée alors que le matériau est chaud et malléable.

Amélioration de la résistance mécanique et des performances

La densité d'un matériau est directement liée à ses propriétés mécaniques.En éliminant les pores, le pressage à chaud améliore de manière significative dureté , ténacité à la rupture et la résistance force .

En outre, le procédé peut faciliter les transformations de phase au sein de la structure cristalline du matériau, ce qui permet d'améliorer encore ses propriétés finales pour répondre à des exigences de performance spécifiques.

Un contrôle inégalé du processus

Au-delà des propriétés finales du matériau, le pressage à chaud offre un niveau de contrôle sur le processus de fabrication lui-même qui est essentiel pour les applications à fort enjeu.

Précision de la température et de la force

Les presses à chaud modernes, en particulier les systèmes hydrauliques, offrent un contrôle extrêmement précis de la température, de l'application de la pression et des taux de chauffage/refroidissement.Cela garantit l'uniformité et la cohérence d'une pièce à l'autre.

Ce niveau d d'automatisation et la précision minimisent la variabilité et permettent le développement de protocoles de fabrication hautement reproductibles, ce qui est essentiel pour l'assurance qualité.

Prévention de l'oxydation grâce à une atmosphère contrôlée

De nombreux matériaux avancés, y compris certains métaux et céramiques, sont très sensibles à l'oxydation. l'oxydation à des températures élevées, ce qui peut dégrader leurs propriétés.

Le pressage à chaud est souvent effectué sous vide ou dans un environnement de gaz inerte.Cette atmosphère protectrice empêche les réactions chimiques indésirables, préservant ainsi la pureté du matériau et garantissant des performances optimales.

Minimiser les déformations et les défauts

La pression étant appliquée uniformément dans une matrice confinée, le pressage à chaud minimise les déformations qui peuvent se produire dans d'autres procédés à haute température.

Il en résulte des pièces présentant une surface supérieure et une excellente précision dimensionnelle, ce qui réduit souvent la nécessité d'un usinage secondaire important.

Comprendre les compromis

Aucun procédé n'est sans limites.L'objectivité exige de reconnaître que le pressage à chaud n'est peut-être pas le choix idéal.

Coût et complexité de l'équipement

Les systèmes de presses à chaud, en particulier ceux qui intègrent des capacités de production sous vide ou sous atmosphère inerte, représentent un investissement important par rapport aux fours conventionnels ou aux presses à froid.

Les machines sont plus complexes, ce qui peut entraîner des coûts de maintenance plus élevés et la nécessité d'une formation plus spécialisée des opérateurs.

Considérations relatives à la durée du cycle

Si le pressage à chaud est souvent plus rapide qu'un cycle séparé de pressage et de frittage, il peut être plus lent que d'autres méthodes de fabrication en grande série telles que le moulage par injection de métal ou le moulage sous pression.

Le chauffage, le trempage, le pressage et le refroidissement s'effectuent tous à l'intérieur de la machine, ce qui fait de la durée du cycle par pièce un facteur clé pour la planification de la production.

Limites géométriques

Les formes pouvant être produites sont généralement limitées à ce qui peut être éjecté d'une matrice rigide.Les géométries complexes avec des contre-dépouilles ou des cavités internes ne sont généralement pas réalisables avec le pressage à chaud uniaxial traditionnel.

Le bon choix pour votre application

Le choix du bon procédé dépend entièrement de votre matériau, de votre géométrie et de vos objectifs de performance.

- Si votre objectif principal est d'obtenir une densité et des performances mécaniques maximales, le pressage à chaud est un choix exceptionnel : Le pressage à chaud est un choix exceptionnel, en particulier pour les céramiques à haute performance, les composites et les poudres métalliques.

- Si votre objectif principal est la production rentable de volumes importants de formes simples : Évaluez soigneusement la durée du cycle et le coût de l'équipement par rapport à d'autres solutions telles que la métallurgie des poudres par pressage et frittage.

- Si votre objectif principal est de créer des pièces complexes de forme nette, vous devrez peut-être explorer d'autres procédés tels que le moulage par injection ou la fabrication additive : Vous devrez peut-être explorer d'autres procédés comme le moulage par injection ou la fabrication additive, car le pressage à chaud est mieux adapté aux géométries plus simples.

En fin de compte, le pressage à chaud vous permet de créer des matériaux dont les propriétés sont dictées par la conception, et non limitées par le processus.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité supérieure | Permet d'atteindre une densité proche de la théorie en éliminant la porosité par l'application simultanée de la chaleur et de la pression. |

| Propriétés mécaniques améliorées | Amélioration de la dureté, de la résistance à la rupture et de la résistance grâce à la réduction des vides et des transformations de phase. |

| Contrôle du processus | Contrôle précis de la température, de la pression et de l'atmosphère pour des résultats constants et de haute qualité. |

| Réduction des défauts | La déformation et l'oxydation sont réduites au minimum, ce qui permet d'obtenir un meilleur état de surface et une plus grande précision dimensionnelle. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions avancées de pressage à chaud ?KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour offrir une densité, une résistance et un contrôle de processus supérieurs pour vos matériaux.Contactez-nous dès aujourd'hui pour discuter de la façon dont notre équipement peut optimiser vos processus de fabrication et répondre à vos besoins spécifiques. contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quelles sont les applications industrielles d'une presse thermique hydraulique ? Optimisation de la lamination, du collage et de l'efficacité de la R&D

- Quel rôle joue une presse de laboratoire chauffée dans la mesure de la diffusivité des ions lithium ? Optimiser la recherche sur les batteries à état solide

- Quel est le rôle d'une presse hydraulique chauffante dans les essais de matériaux ? Obtenez des données supérieures pour la recherche et le contrôle qualité

- Comment le contrôle de la température et de la pression dans une presse hydraulique de haute précision affecte-t-il les panneaux de particules ?

- Comment la température de la plaque chauffante est-elle contrôlée dans une presse de laboratoire hydraulique ? Atteindre une précision thermique (20°C-200°C)