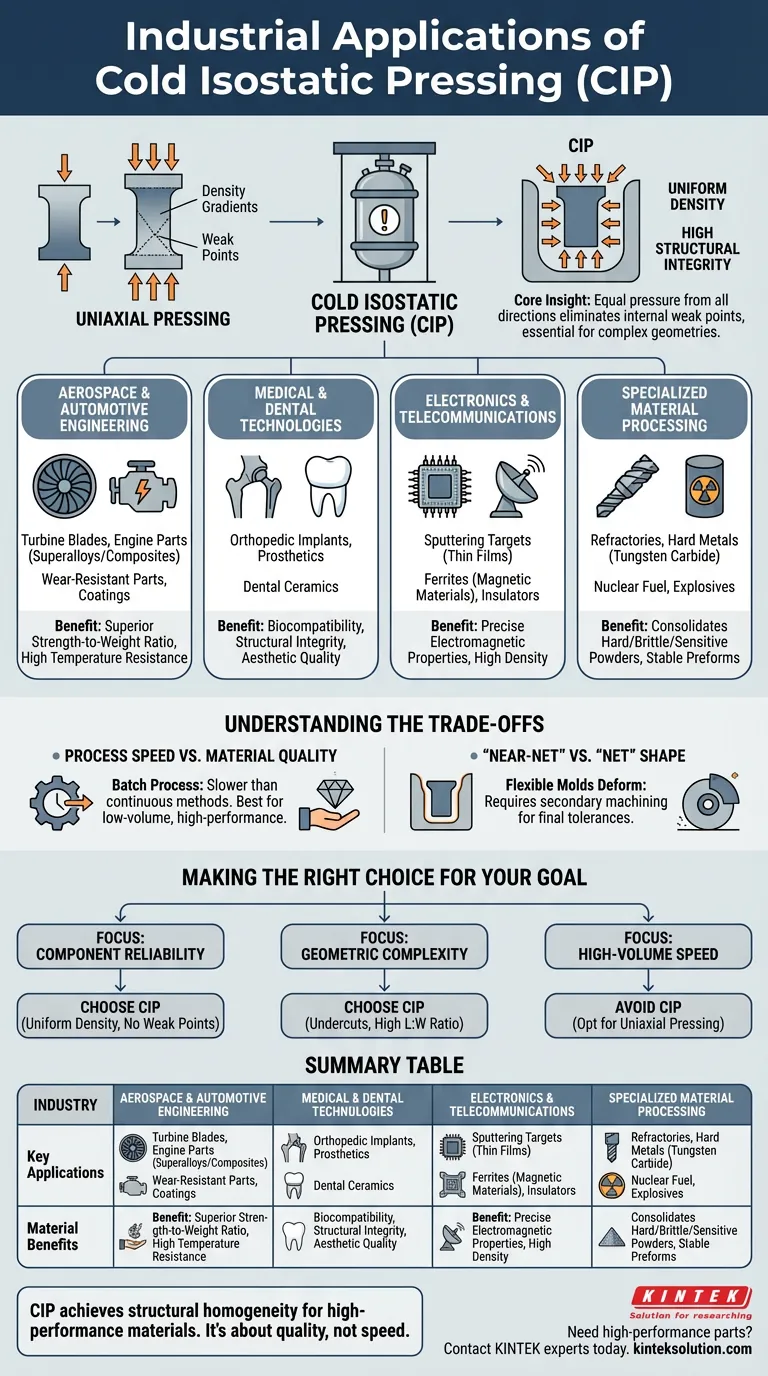

Le pressage isostatique à froid (CIP) est un procédé de fabrication industrielle utilisé principalement pour consolider des poudres métalliques, céramiques et composites en composants solides de haute densité. C'est la solution standard pour produire des pièces qui nécessitent une densité interne uniforme et une intégrité structurelle élevée, telles que les aubes de turbine aérospatiales, les implants médicaux et les cibles de pulvérisation électronique.

Idée clé : La principale valeur du CIP réside dans sa capacité à appliquer la pression de manière égale dans toutes les directions. Contrairement au pressage uniaxial traditionnel, qui crée des gradients de densité qui affaiblissent une pièce, le CIP produit des matériaux d'une densité uniforme, ce qui le rend indispensable pour les géométries complexes ou les composants critiques où la défaillance n'est pas une option.

Applications de fabrication haute performance

Ingénierie aérospatiale et automobile

Le secteur aérospatial s'appuie sur le CIP pour fabriquer des composants grands et complexes qui exigent un rapport résistance/poids exceptionnel. Cela inclut les aubes de turbine et les pièces de moteur fabriquées à partir de superalliages ou de composites.

Dans l'industrie automobile, le CIP est utilisé pour créer des pièces et des revêtements résistants à l'usure pour les composants de soupapes de moteur. Le procédé garantit que ces pièces peuvent résister à des températures élevées et à des contraintes mécaniques, prolongeant considérablement la durée de vie des machines lourdes et réduisant les coûts de maintenance.

Technologies médicales et dentaires

Le CIP est essentiel pour la production de composants biocompatibles où la pureté et la densité du matériau sont critiques pour la sécurité des patients. Cela inclut les implants orthopédiques et les prothèses qui doivent s'intégrer parfaitement au corps humain.

La technologie est également largement utilisée pour fabriquer des céramiques fines pour des applications dentaires. Ces matériaux nécessitent une consolidation précise pour garantir la qualité esthétique et la durabilité structurelle des ponts et des couronnes.

Électronique et télécommunications

Une application de niche mais vitale du CIP est la production de cibles de pulvérisation. Ce sont des blocs de matériau de haute densité utilisés pour revêtir les micropuces et autres composants électroniques de couches minces.

De plus, l'industrie utilise le CIP pour fabriquer des ferrites (matériaux magnétiques) et des isolants électriques. Le procédé permet à ces matériaux d'atteindre les propriétés électromagnétiques spécifiques requises pour les équipements de télécommunication.

Traitement de matériaux spécialisés

Réfractaires et métaux durs

Le CIP est particulièrement adapté aux matériaux difficiles à mouler par des méthodes conventionnelles, tels que les carbures de tungstène, le graphite et les céramiques réfractaires. Ces matériaux sont souvent trop durs ou fragiles pour le pressage matriciel standard.

Les industries utilisent le CIP pour former ces poudres en corps "verts" (non frittés), tels que les moules, les outils et les grands tubes en céramique. Cela fournit une préforme stable qui peut être usinée ou frittée sans se fissurer.

Énergie et matières dangereuses

Le secteur nucléaire utilise le CIP pour la consolidation du combustible nucléaire. Le procédé permet la compression sûre des poudres de combustible en pastilles de densités précises.

De même, le CIP est utilisé dans le traitement des explosifs et des composés chimiques volatils. La nature isostatique de l'application de la pression offre un environnement contrôlé pour la consolidation de ces matériaux sensibles.

Comprendre les compromis

Vitesse du processus vs qualité du matériau

Le CIP est généralement un procédé par lots, ce qui signifie qu'il est plus lent que les méthodes de fabrication continues telles que l'extrusion ou le pressage uniaxial. Il n'est généralement pas rentable pour les pièces à haut volume et à bas coût dont la géométrie simple permet une production plus rapide.

Forme "proche de la forme finale" vs "forme finale"

Bien que le CIP produise une excellente densité interne, il crée une forme "proche de la forme finale". Les moules flexibles utilisés dans le procédé se déforment, ce qui signifie que la pièce résultante nécessite généralement un usinage ou un meulage secondaire pour atteindre les tolérances dimensionnelles finales. Vous sacrifiez la précision dimensionnelle au profit de la perfection microstructurale.

Faire le bon choix pour votre objectif

Pour déterminer si le pressage isostatique à froid est la bonne solution pour vos besoins de fabrication, tenez compte de vos contraintes spécifiques :

- Si votre objectif principal est la fiabilité des composants : Choisissez le CIP pour les pièces soumises à des contraintes ou à des fatigues élevées, car la densité uniforme élimine les points faibles internes.

- Si votre objectif principal est la complexité géométrique : Choisissez le CIP si votre pièce présente des contre-dépouilles ou un rapport longueur/largeur élevé qui entraînerait des gradients de densité dans le pressage standard.

- Si votre objectif principal est la vitesse de production en grand volume : Évitez le CIP et optez pour le pressage uniaxial, à condition que la géométrie de la pièce soit suffisamment simple pour être éjectée d'une matrice rigide.

Le CIP ne vise pas la vitesse ; il vise à obtenir une homogénéité structurelle dans les matériaux qui exigent les performances les plus élevées possibles.

Tableau récapitulatif :

| Industrie | Applications clés | Avantage matériau |

|---|---|---|

| Aérospatiale/Automobile | Aubes de turbine, composants de moteur | Rapport résistance/poids supérieur, résistance à l'usure |

| Médical/Dentaire | Implants orthopédiques, céramiques dentaires | Biocompatibilité, intégrité structurelle |

| Électronique | Cibles de pulvérisation, ferrites | Propriétés électromagnétiques précises |

| Matériaux spécialisés | Outils en carbure de tungstène, combustible nucléaire | Consolidation de poudres dures/fragiles/sensibles |

Besoin de produire des pièces haute performance avec une densité uniforme et des géométries complexes ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses isostatiques, pour répondre aux besoins exigeants des laboratoires et des départements de R&D. Notre expertise vous garantit d'atteindre l'homogénéité matérielle requise pour les applications critiques dans les secteurs aérospatial, médical et électronique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions CIP peuvent améliorer votre processus de fabrication.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone