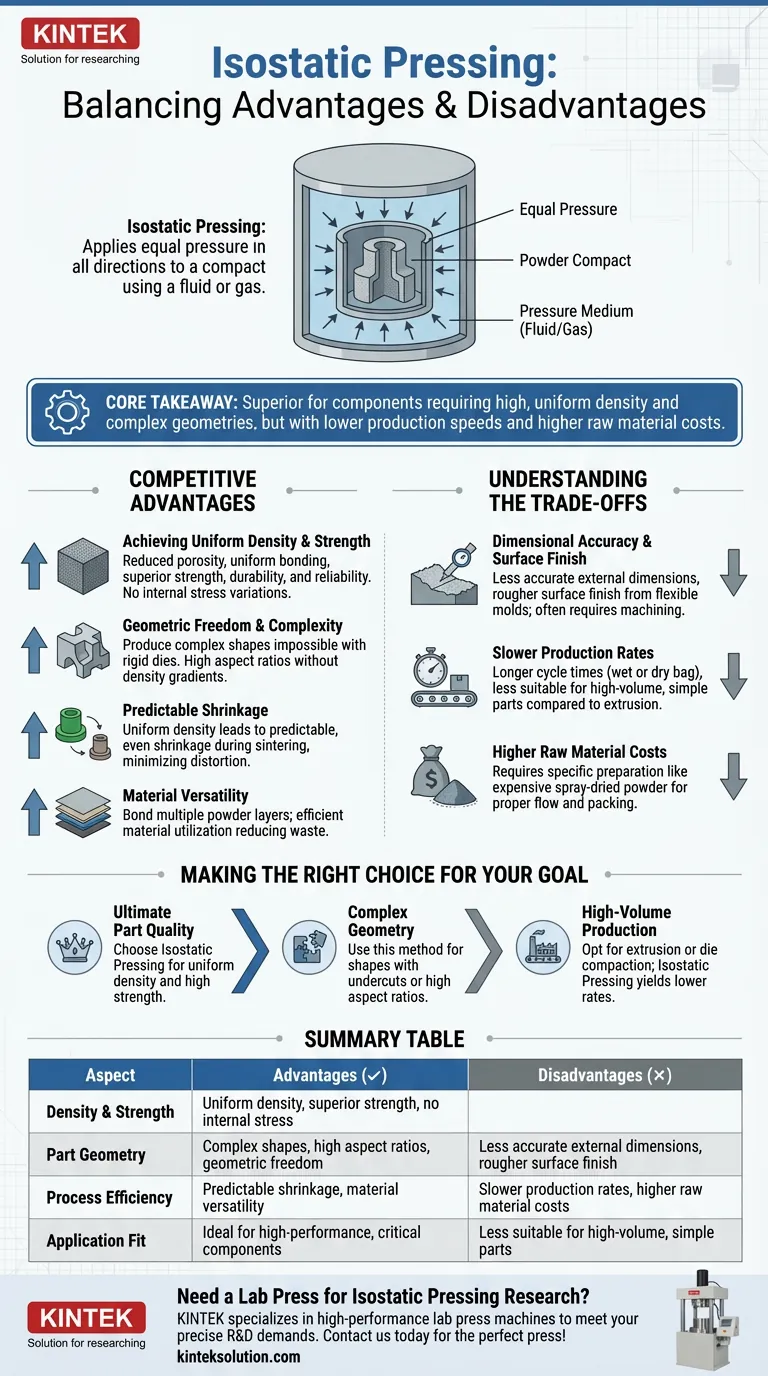

Le pressage isostatique est un procédé de mise en forme de la métallurgie des poudres et de la céramique qui applique une pression égale dans toutes les directions à un compact, en utilisant un fluide ou un gaz comme milieu de pression. Contrairement au pressage uniaxial, qui exerce une force à partir d'une ou deux directions seulement, le pressage isostatique garantit que le mélange de poudres est compacté avec une uniformité maximale, quelle que soit la taille ou la géométrie de la pièce.

Point essentiel à retenir Le pressage isostatique est le choix supérieur pour les composants nécessitant une densité élevée et uniforme ainsi que des géométries complexes qui ne peuvent être obtenues par compaction par matrice standard. Cependant, cette performance a un coût : des vitesses de production plus faibles, des exigences plus élevées en matière de matières premières et la nécessité fréquente d'usinage post-traitement.

Les avantages concurrentiels

Obtention d'une densité et d'une résistance uniformes

Le principal avantage du pressage isostatique est sa capacité à réduire la porosité et à obtenir des densités de compacts élevées. Comme la pression est appliquée de manière hydrostatique (également de tous les côtés), le matériau se lie uniformément.

Cette uniformité élimine les variations de contraintes internes souvent observées dans la compaction par matrice rigide. Par conséquent, les pièces présentent une résistance, une durabilité et une fiabilité supérieures, qui sont des prérequis pour les applications de haute performance.

Liberté géométrique et complexité

Cette méthode supprime de nombreuses contraintes sur la géométrie des pièces. Comme la pression est omnidirectionnelle, les fabricants peuvent produire des formes complexes qu'il serait impossible d'éjecter d'une matrice rigide.

Elle permet également de créer des compacts avec des rapports d'aspect élevés (pièces longues et fines) sans les gradients de densité qui se produisent généralement dans le pressage conventionnel.

Rétrécissement prévisible

Comme la densité est uniforme dans tout le compact "vert" (non fritté), le rétrécissement qui se produit pendant le frittage ou la cuisson est très prévisible et uniforme.

Cela entraîne très peu de distorsion pendant le processus de cuisson, garantissant que le composant final conserve ses proportions prévues.

Polyvalence des matériaux

Le pressage isostatique permet de lier plusieurs couches de poudres différentes au sein d'un seul compact.

Il assure également une utilisation efficace des matériaux, réduisant les déchets par rapport aux méthodes de fabrication soustractives.

Comprendre les compromis

Précision dimensionnelle et finition de surface

Bien que la structure interne soit précise, les dimensions externes sont moins précises, en particulier sur les surfaces adjacentes au moule souple ou au sac.

Comme le moule est souple, la finition de surface est généralement plus rugueuse que celle obtenue avec des matrices en acier rigide. Cela nécessite souvent une finition ou un usinage ultérieur pour obtenir les tolérances finales requises.

Débits de production plus lents

Le pressage isostatique est généralement un processus plus lent par rapport aux méthodes de production en grand volume comme l'extrusion ou la compaction par matrice.

Que ce soit avec les variantes "sac humide" (par lots) ou "sac sec" (semi-automatique), les temps de cycle sont plus longs, ce qui le rend moins adapté à la production de masse de pièces simples et peu coûteuses.

Coûts de matières premières plus élevés

Pour garantir l'efficacité du processus, en particulier dans les presses automatiques, la matière première nécessite souvent une préparation spécifique.

Le processus nécessite fréquemment l'utilisation de poudres atomisées par pulvérisation pour assurer un bon écoulement et un bon tassement. Cette préparation spécialisée des poudres est relativement coûteuse par rapport aux mélanges de poudres standard.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la qualité ultime de la pièce : Choisissez le pressage isostatique pour obtenir une densité uniforme et une résistance élevée dans les composants critiques soumis à de fortes contraintes.

- Si votre objectif principal est la géométrie complexe : Utilisez cette méthode pour produire des formes avec des contre-dépouilles ou des rapports d'aspect élevés que les matrices rigides standard ne peuvent pas gérer.

- Si votre objectif principal est la production en grand volume : Optez pour l'extrusion ou la compaction par matrice, car le pressage isostatique produit des cadences de production plus faibles et nécessite plus d'usinage secondaire.

Le pressage isostatique comble le fossé entre la liberté de conception et l'intégrité structurelle, offrant une solution pour les pièces où la cohérence interne est non négociable.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Densité et résistance | Densité uniforme, résistance supérieure, pas de contraintes internes | - |

| Géométrie de la pièce | Formes complexes, rapports d'aspect élevés, liberté géométrique | Dimensions externes moins précises, finition de surface plus rugueuse |

| Efficacité du processus | Rétrécissement prévisible, polyvalence des matériaux | Cadences de production plus lentes, coûts de matières premières plus élevés |

| Adéquation à l'application | Idéal pour les composants critiques de haute performance | Moins adapté aux pièces simples de grande série |

Besoin d'une presse de laboratoire pour la recherche sur le pressage isostatique ?

Le pressage isostatique est essentiel pour créer des pièces de densité uniforme et de géométrie complexe. KINTEK est spécialisé dans les presses de laboratoire haute performance, y compris les presses isostatiques, conçues pour répondre aux exigences précises de votre recherche et développement.

Notre équipement vous aide à obtenir les propriétés matérielles supérieures et la liberté de conception discutées dans cet article. Que vous développiez de nouveaux matériaux ou que vous prototypiez des composants complexes, KINTEK fournit les solutions de pressage fiables et précises dont votre laboratoire a besoin.

Explorez le potentiel du pressage isostatique dans votre laboratoire. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et trouver la presse idéale pour votre application !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Pourquoi le pressage isostatique à froid (CIP) est-il requis après le pressage axial pour les céramiques PZT ? Atteindre l'intégrité structurelle

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie