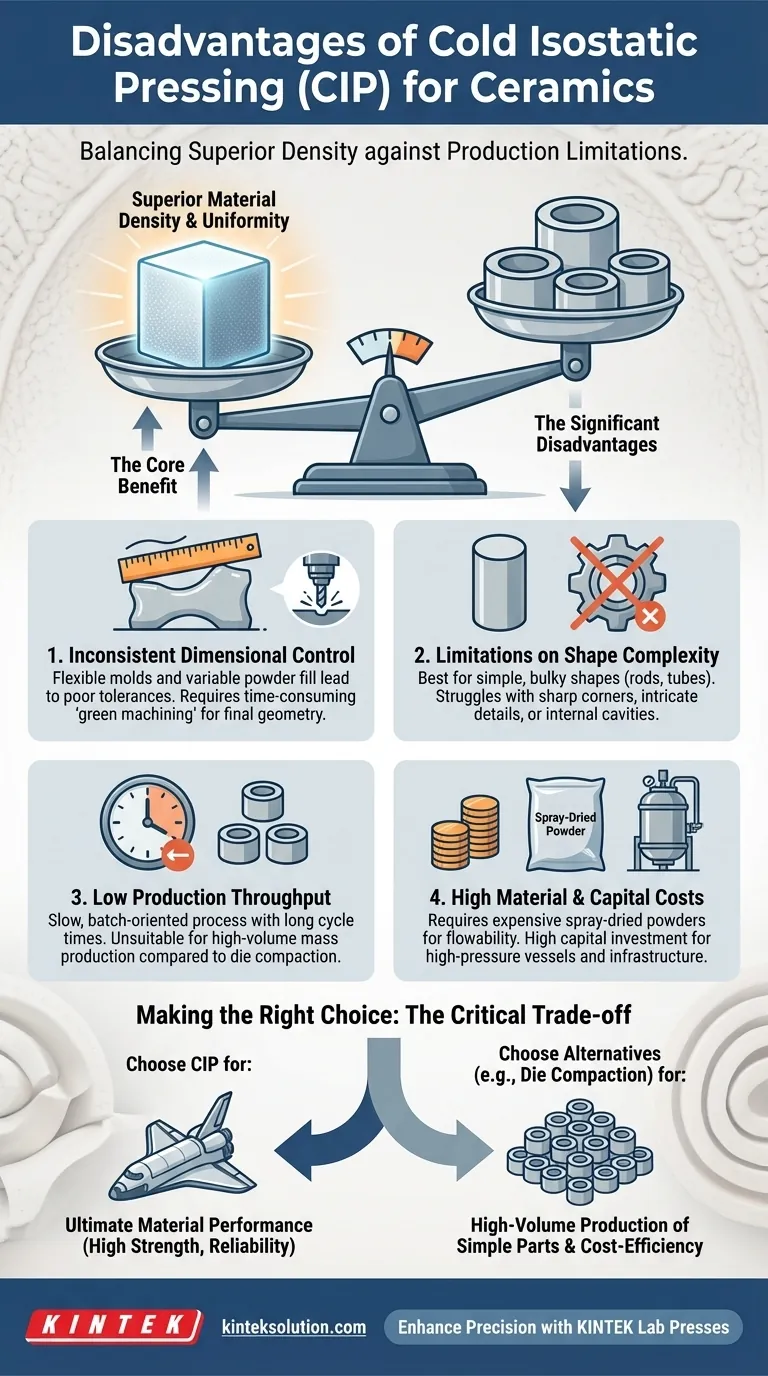

Bien qu'extrêmement efficace pour créer des pièces denses et uniformes, le pressage isostatique à froid (PIC) pour les céramiques présente des inconvénients importants. Les principaux inconvénients sont un mauvais contrôle dimensionnel et l'incapacité à former des formes complexes, ce qui nécessite souvent un usinage secondaire coûteux et long. De plus, le PIC a un taux de production beaucoup plus faible que les alternatives comme le compactage par matrice et peut nécessiter des poudres plus coûteuses et spécialement préparées pour fonctionner efficacement.

Le compromis fondamental du PIC est clair : vous sacrifiez la vitesse de fabrication et la précision géométrique au profit d'une densité et d'une uniformité de matériau supérieures. Comprendre cet équilibre est la clé pour décider si c'est le bon processus pour votre application.

Le défi principal : Transformer la pression en précision

Le pressage isostatique à froid applique une pression égale dans toutes les directions à l'aide d'un fluide et d'un moule flexible. Bien que cela crée une densité exceptionnelle, cela introduit une variabilité qui rend l'atteinte de tolérances serrées directement à la sortie de la presse presque impossible.

Contrôle dimensionnel incohérent

Le sac ou le moule élastomère flexible utilisé dans le PIC se déforme sous pression. Bien que la pression soit uniforme, les dimensions finales de la pièce "verte" peuvent varier en raison des incohérences dans la densité de remplissage de la poudre et des propriétés élastiques du moule lui-même. Cela rend très difficile le maintien de tolérances serrées sans une étape secondaire.

Limitations sur la complexité des formes

Le PIC est mieux adapté à la production de formes simples et volumineuses comme des tiges, des tubes ou des blocs. Le processus a du mal à former des coins externes vifs, des cavités internes complexes ou des détails de surface fins. Le moule flexible ne peut tout simplement pas être forcé dans ces géométries complexes avec une grande fidélité.

La nécessité d'un post-traitement

En raison du mauvais contrôle dimensionnel et des limitations de forme, la plupart des composants fabriqués par PIC sont considérés comme des préformes "quasi-nettes". Ils doivent subir un "usinage à l'état vert" – l'usinage de la pièce avant le frittage final – pour atteindre la géométrie et la finition de surface finales requises. Cela ajoute un temps et des coûts significatifs au flux de travail de fabrication.

Comprendre les compromis économiques et de production

Au-delà des limitations techniques, le PIC présente plusieurs obstacles économiques et opérationnels qui le rendent inadapté à de nombreuses applications à grand volume ou sensibles aux coûts.

Faible débit de production

Le PIC est fondamentalement un processus plus lent, orienté par lots. Les temps de cycle sont significativement plus longs par rapport aux méthodes continues à grande vitesse comme le compactage par matrice uniaxiale ou l'extrusion. Cela fait du PIC un mauvais choix pour la production de masse de composants plus petits.

Le coût caché des matières premières

Pour obtenir une automatisation fiable, les systèmes de PIC à sac sec nécessitent des poudres céramiques avec une excellente fluidité. Ceci est généralement réalisé à l'aide de poudres atomisées, qui sont sphériques et uniformes mais sont considérablement plus chères que les poudres moulues standard utilisées dans d'autres processus.

Investissement en capital élevé

Bien que l'outillage flexible pour le PIC à "sac humide" puisse être peu coûteux, le récipient haute pression lui-même représente un investissement en capital majeur. L'infrastructure requise pour manipuler en toute sécurité des pressions allant jusqu'à 60 000 psi ou plus est substantielle.

Le compromis critique : Pourquoi choisir le PIC malgré les inconvénients ?

Compte tenu de ces inconvénients, la décision d'utiliser le PIC repose sur un facteur : le besoin des meilleures propriétés de matériau absolues. Le processus est choisi lorsque les performances ne peuvent être compromises.

Densité et uniformité inégalées

En appliquant la pression de manière isostatique (également dans toutes les directions), le PIC élimine les gradients de densité qui sont une source courante de défaillance dans les pièces fabriquées par pressage uniaxial (unidirectionnel). Il en résulte une pièce verte uniformément dense sur tout son volume.

Propriétés mécaniques supérieures

Cette densité uniforme se traduit directement par des propriétés mécaniques supérieures et plus fiables après frittage. Les pièces en PIC présentent une résistance plus élevée, une dureté accrue et une meilleure ténacité à la fracture, ce qui les rend idéales pour les applications exigeantes et à haute contrainte dans les industries aérospatiale, de la défense et médicale.

Faire le bon choix pour votre application

Le choix du processus de formage correct nécessite d'équilibrer les besoins géométriques, de performance et commerciaux de votre composant.

- Si votre objectif principal est la production à grand volume de pièces simples : Le compactage par matrice ou l'extrusion sont beaucoup plus rentables et rapides que le PIC.

- Si votre objectif principal est la performance ultime du matériau pour des pièces grandes ou complexes : Le PIC est le choix supérieur, mais vous devez prévoir un budget pour le post-usinage nécessaire pour atteindre les dimensions finales.

- Si votre objectif principal est le prototypage à faible coût ou les petites séries de production : Le PIC à "sac humide" offre des coûts d'outillage faibles, ce qui en fait une option viable si vous pouvez tolérer des temps de cycle lents et un usinage secondaire.

En fin de compte, comprendre ces compromis vous permet de sélectionner le processus de formage qui correspond parfaitement aux objectifs techniques et commerciaux de votre projet.

Tableau récapitulatif :

| Inconvénient | Description |

|---|---|

| Mauvais contrôle dimensionnel | Dimensions incohérentes dues aux moules flexibles et à la variabilité du remplissage de poudre, nécessitant un usinage secondaire. |

| Complexité de forme limitée | Idéal pour les formes simples comme les tiges et les tubes ; a des difficultés avec les détails complexes et les coins vifs. |

| Faible débit de production | Processus par lots plus lent comparé aux alternatives comme le compactage par matrice, inadapté à la production à grand volume. |

| Coûts élevés des matériaux et du capital | Nécessite des poudres atomisées coûteuses et un investissement significatif dans des équipements haute pression. |

Confronté à des défis dans la fabrication céramique ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour améliorer la précision et l'efficacité dans votre laboratoire. Nos solutions vous aident à atteindre une densité et une uniformité de matériau supérieures tout en abordant les inconvénients courants comme la variabilité dimensionnelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement peut optimiser votre processus et fournir des résultats fiables pour vos applications haute performance. Contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Quelles sont les spécifications standard des systèmes de pressage isostatique à froid pour la production ? Optimisez votre processus de compaction de matériaux

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quels sont les avantages d'une densité uniforme et d'une intégrité structurelle dans le NEP ?Obtenir des performances et une fiabilité supérieures

- Quelles sont les caractéristiques du processus de pressage isostatique ? Atteindre une densité uniforme pour les pièces complexes

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?