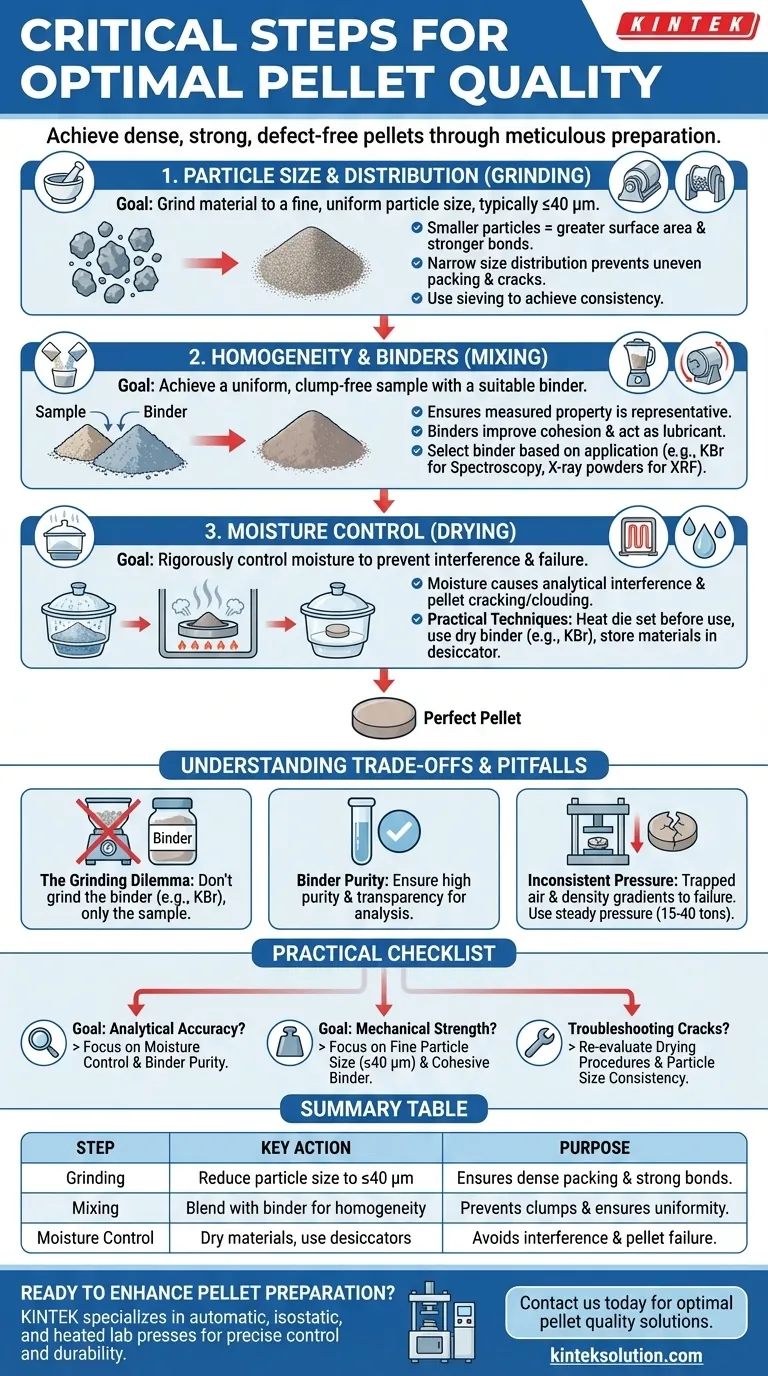

Pour atteindre une qualité de pastille optimale, vous devez vous concentrer sur trois étapes de préparation critiques : le broyage du matériau jusqu'à une taille de particule fine et uniforme (généralement inférieure à 40 µm), son mélange approfondi avec un liant approprié pour assurer l'homogénéité, et un contrôle rigoureux de l'humidité tout au long du processus. Ces étapes garantissent que lorsque la pression est appliquée, la pastille résultante est dense, solide et exempte de défauts qui pourraient compromettre son intégrité ou vos résultats analytiques.

La qualité d'une pastille d'échantillon n'est pas déterminée pendant le pressage, mais lors de la préparation minutieuse qui le précède. Votre objectif est de contrôler trois variables clés—la taille des particules, l'homogénéité de l'échantillon et la teneur en humidité—car chacune a un impact direct sur la résistance finale, l'uniformité et la pureté analytique de la pastille.

La base : taille et distribution des particules

Les caractéristiques physiques de votre poudre de départ sont le principal déterminant de l'intégrité structurelle de la pastille finale. Bien gérer cette étape permet de prévenir la plupart des défaillances courantes.

Pourquoi le broyage est la première étape critique

Le broyage ou la pulvérisation de votre échantillon réduit la taille de ses particules, ce qui est essentiel pour un compactage dense. L'objectif est de créer une poudre avec des particules généralement ≤40 µm.

Les particules plus petites ont un rapport surface/volume plus grand, ce qui leur permet de former des liaisons plus solides sous pression. Ce processus élimine les grands vides qui deviendraient autrement des points faibles dans la pastille finie.

L'importance d'une distribution granulométrique étroite

Une taille de particule constante est tout aussi importante que la taille elle-même. Une poudre avec une large gamme de tailles de particules se compactera de manière inégale.

Pendant la compression, la pression n'est pas distribuée uniformément sur une poudre non uniforme. Cela entraîne des gradients de densité, des contraintes internes et une pastille sujette à la fissuration ou à la stratification. Le tamisage après broyage peut aider à atteindre cette consistance.

Atteindre l'homogénéité : mélange et liants

Une poudre parfaitement broyée n'est efficace que si elle est uniforme et cohésive. Cette étape garantit que votre échantillon est cohérent et qu'il tiendra bien ensemble.

L'objectif : un échantillon uniforme et sans grumeaux

L'objectif du mélange est d'obtenir un échantillon homogène et sans grumeaux. Cela garantit que toute propriété mesurée est véritablement représentative de l'ensemble du lot, et non pas seulement d'un "point chaud" concentré.

Un mélange approfondi, souvent suivi d'un tamisage, brise les agglomérats et distribue le matériau de l'échantillon uniformément dans la matrice du liant.

Sélection et utilisation des liants

Les liants sont des matériaux mélangés à l'échantillon pour améliorer la cohésion et agir comme lubrifiant pendant la compression. Le choix du liant dépend entièrement de l'application.

Pour l'analyse spectroscopique comme la FTIR, la poudre de KBr (bromure de potassium) est utilisée car elle est transparente à la lumière infrarouge. Pour la XRF, des poudres de rayons X spécialisées sont utilisées. Dans d'autres applications, des liants simples comme l'eau ou les polymères peuvent être suffisants pour créer l'adhérence nécessaire entre les particules.

La variable cachée : le contrôle de l'humidité

Pour de nombreuses techniques analytiques, en particulier la spectroscopie, l'humidité est la source la plus importante d'interférences et de défaillance des pastilles.

Pourquoi l'humidité est l'ennemi

L'humidité absorbée par la poudre peut causer deux problèmes majeurs. Premièrement, elle peut créer des interférences significatives dans l'analyse (par exemple, de larges pics O-H dans un spectre IR).

Deuxièmement, l'humidité piégée peut se vaporiser ou se déplacer sous pression, provoquant la fissuration, l'opacification ou même l'éclatement de la pastille lors de sa libération de la matrice.

Techniques pratiques de séchage

Le contrôle de l'humidité nécessite une approche systématique. Chauffez l'ensemble de la matrice et les enclumes avant utilisation pour éliminer toute condensation de surface.

Utilisez toujours une poudre de liant sèche (comme le KBr) et stockez à la fois votre échantillon et votre liant dans un dessiccateur ou un récipient hermétique. Cela empêche la poudre de réabsorber l'humidité atmosphérique avant le pressage.

Comprendre les compromis et les pièges

L'obtention d'une pastille parfaite implique de naviguer à travers quelques défis courants où une approche optimale n'est pas toujours évidente.

Le dilemme du broyage

Bien que le broyage de l'échantillon soit critique, vous devriez généralement éviter de broyer votre liant. De nombreux liants, comme le KBr de qualité spectroscopique, sont fournis à une taille de particule optimale.

Le broyage du KBr peut en fait augmenter sa surface, le rendant plus susceptible d'absorber l'humidité atmosphérique. La clé est de broyer l'échantillon pour qu'il corresponde à la taille des particules du liant, puis de les mélanger délicatement.

Pureté du liant et contamination

Le liant n'est pas seulement une aide structurelle ; il fait partie de votre échantillon. Toute impureté ou caractéristique du liant sera présente dans votre analyse.

Assurez-vous que votre liant est de haute pureté et, pour les méthodes spectroscopiques, qu'il est transparent dans la région d'intérêt. Un liant inapproprié contaminera vos résultats.

Application incohérente de la pression

Tous les efforts de préparation sont vains si la compression finale est imparfaite. Bien qu'il ne s'agisse pas strictement d'une étape de préparation, c'est le point culminant de votre travail.

Presser trop rapidement peut piéger l'air, et une pression incohérente peut créer des gradients de densité. L'application d'une pression constante dans la plage recommandée (souvent 15 à 40 tonnes) permet aux particules de se déposer et de se lier efficacement.

Une liste de contrôle pratique pour la préparation des pastilles

Utilisez votre objectif final pour guider votre attention pendant le processus de préparation.

- Si votre objectif principal est la précision analytique (par exemple, la spectroscopie) : Votre attention principale doit porter sur le contrôle de l'humidité et la pureté du liant, car ceux-ci provoquent directement des interférences spectrales.

- Si votre objectif principal est la résistance mécanique et la durabilité : Concentrez-vous sur l'obtention d'une taille de particule fine et uniforme (≤40 µm) et l'utilisation d'un liant connu pour sa forte cohésion.

- Si vous rencontrez des pastilles fissurées ou opaques : Réévaluez vos procédures de séchage et vérifiez l'incohérence des tailles de particules, car ce sont les causes les plus courantes de défaillance structurelle.

Maîtriser ces fondamentaux de la préparation, c'est ainsi que vous transformez une procédure de routine en une source de données fiables et reproductibles.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| Broyage | Réduire la taille des particules à ≤40 µm | Assure un compactage dense et des liaisons solides sous pression |

| Mélange | Mélanger avec un liant pour l'homogénéité | Empêche les grumeaux et assure une représentation uniforme de l'échantillon |

| Contrôle de l'humidité | Sécher les matériaux et utiliser des dessiccateurs | Évite les interférences et la défaillance de la pastille due à l'humidité |

Prêt à améliorer votre préparation de pastilles avec des presses de laboratoire fiables ? KINTEK est spécialisé dans les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes conçues pour un contrôle précis et une durabilité dans les environnements de laboratoire. Notre équipement vous aide à atteindre une qualité de pastille optimale en assurant une pression et une manipulation constantes, réduisant les défauts pour des résultats analytiques précis. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques et améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Pourquoi une presse hydraulique est-elle importante pour la spectroscopie FTIR ? Assurer une analyse précise des échantillons avec les pastilles de KBr

- Comment une presse hydraulique de laboratoire est-elle utilisée pour les échantillons de réseaux organiques de Tb(III) en FT-IR ? Guide expert de la préparation de pastilles

- Comment les presses hydrauliques sont-elles utilisées en spectroscopie et pour la détermination de la composition ? Améliorer la précision des analyses FTIR et XRF

- Comment les presses hydrauliques garantissent-elles la précision et la cohérence de l'application de la pression ?Obtenir un contrôle fiable de la force pour votre laboratoire

- Quel est l'objectif de la création de pastilles pour la spectroscopie XRF à l'aide d'une presse hydraulique ? Assurer une analyse élémentaire précise et reproductible