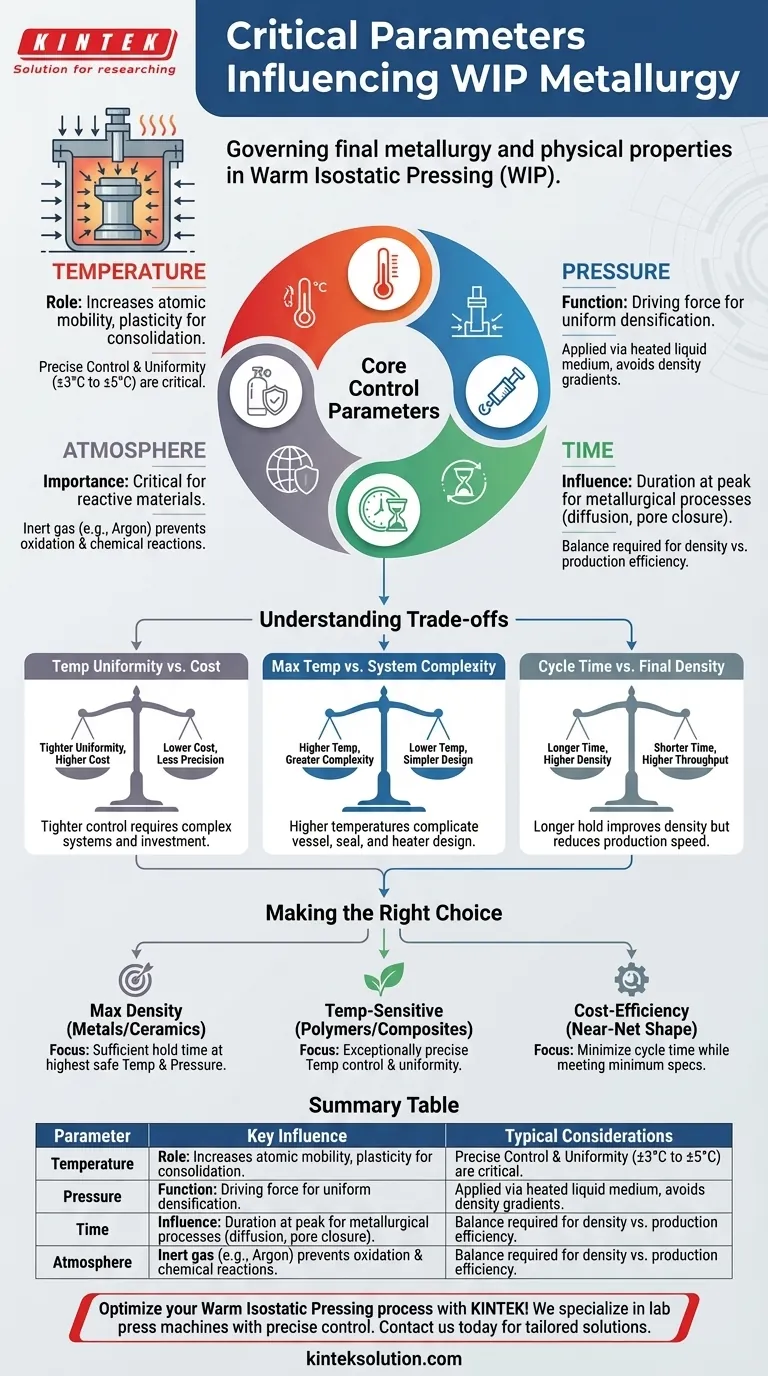

Dans le pressage isostatique à chaud (WIP), la métallurgie finale et les propriétés physiques d'un composant sont régies par trois paramètres de contrôle principaux : la température, la pression et le temps. L'atmosphère de traitement est un facteur critique supplémentaire qui doit être géré pour prévenir les réactions chimiques indésirables et assurer l'intégrité du matériau. Un contrôle approprié de cette combinaison est essentiel pour obtenir la densité et les caractéristiques de performance souhaitées.

Le défi fondamental du WIP n'est pas simplement d'appliquer la chaleur et la pression, mais d'orchestrer un équilibre précis et uniforme entre elles sur une durée spécifique. Cette maîtrise permet de consolider des matériaux sensibles à la température en pièces complexes et à haute densité qui seraient impossibles à former autrement.

Les paramètres fondamentaux du contrôle WIP

Pour obtenir des résultats cohérents et réussis, vous devez comprendre comment chaque variable influence le matériau pendant le cycle de consolidation.

Le rôle de la température

La température est le paramètre définissant le pressage isostatique « à chaud ». Sa fonction principale est de mettre le matériau dans un état où il peut être efficacement consolidé.

Pour des matériaux comme les polymères ou les composants avec des liants, la chaleur ramollit le matériau, réduisant sa résistance à la déformation. Pour les métaux en poudre et les céramiques, une température élevée augmente la mobilité atomique et la plasticité, facilitant la fermeture des pores.

Un contrôle précis de la température est primordial. Les normes d'uniformité courantes pour les systèmes WIP varient de ±3°C à ±5°C, car même de légers écarts peuvent entraîner une densité incohérente ou une dégradation thermique dans les matériaux sensibles.

La fonction de la pression

La pression est la force motrice de la densification. Dans le WIP, la pression est appliquée uniformément dans toutes les directions (isostatiquement) via un milieu liquide chauffé.

Cette distribution uniforme de la pression garantit que le composant se densifie de manière homogène, quelle que soit sa complexité géométrique. C'est un avantage clé par rapport aux méthodes de pressage unidirectionnel, qui peuvent créer des gradients de densité et des contraintes internes.

Le milieu liquide, chauffé à une viscosité spécifique, est injecté dans la chambre de pression pour transmettre la force du système de pompage à la pièce scellée.

L'influence du temps

Le temps fait référence à la durée pendant laquelle le composant est maintenu à la température et à la pression maximales de traitement. Ce « temps de maintien » n'est pas passif ; c'est là que des processus métallurgiques critiques se produisent.

Pendant cette phase, des mécanismes tels que la déformation plastique, le réarrangement des particules et la liaison par diffusion œuvrent à éliminer la porosité restante dans le matériau.

Le temps requis dépend fortement du matériau et de la densité cible. Un temps insuffisant entraîne une densification incomplète, tandis qu'un temps excessif peut entraîner une croissance de grain indésirable dans les matériaux métalliques et est toujours inefficace du point de vue de la production.

L'importance de l'atmosphère

L'atmosphère à l'intérieur de la chambre de pressage est un paramètre critique de contrôle qualité, en particulier pour les matériaux réactifs.

Pour éviter l'oxydation ou d'autres réactions chimiques à des températures élevées, le processus est souvent mené sous une atmosphère inerte, telle que l'argon. Cela garantit que la composition chimique de la matière première est préservée dans la pièce finale.

Comprendre les compromis

L'optimisation du processus WIP implique d'équilibrer des exigences concurrentes. Comprendre ces compromis est essentiel pour développer un processus de fabrication robuste et rentable.

Uniformité de la température par rapport au coût

L'obtention d'une uniformité de température plus stricte (par exemple, ±3°C ou mieux) nécessite des systèmes de chauffage et des conceptions de chambre plus sophistiqués, ce qui augmente le coût de l'équipement. Bien qu'essentiel pour les matériaux haute performance ou sensibles, cela peut être une dépense inutile pour les applications moins exigeantes.

Température maximale par rapport à la complexité du système

Le besoin de températures de fonctionnement plus élevées complique considérablement la conception de la chambre de pression, des joints et des éléments chauffants. Cela se traduit directement par des coûts d'investissement et de maintenance plus élevés. Le choix de la température de fonctionnement doit être soigneusement adapté aux exigences réelles du matériau.

Temps de cycle par rapport à la densité finale

Un temps de maintien plus long à la pression et à la température maximales peut améliorer la densité finale d'une pièce. Cependant, cela réduit directement le débit de production. L'objectif est de trouver le temps de cycle le plus court possible qui respecte systématiquement les spécifications minimales de densité et de performance requises pour le composant.

Faire le bon choix pour votre objectif

Votre stratégie d'optimisation des processus doit être guidée par l'objectif principal de votre matériau et de votre application spécifiques.

- Si votre objectif principal est d'atteindre la densité maximale dans les métaux ou les céramiques : Privilégiez un temps de maintien suffisant à la température et à la pression maximales sûres pour permettre une diffusion complète et une fermeture des pores.

- Si votre objectif principal est de traiter des polymères ou des composites sensibles à la température : Mettez l'accent sur un contrôle et une uniformité de température exceptionnellement précis pour fonctionner dans la fenêtre de traitement étroite du matériau sans provoquer de dégradation.

- Si votre objectif principal est l'efficacité des coûts pour la mise en forme proche de la forme nette : Concentrez-vous sur la réduction du temps de cycle tout en garantissant que la pièce répond à ses exigences minimales de densité et de tolérance dimensionnelle.

En fin de compte, un pressage isostatique à chaud réussi résulte du réglage méthodique de ces variables en fonction des exigences uniques de votre matériau et du résultat souhaité.

Tableau récapitulatif :

| Paramètre | Influence clé | Considérations typiques |

|---|---|---|

| Température | Augmente la plasticité du matériau et la mobilité atomique pour la consolidation | Uniformité de ±3°C à ±5°C essentielle pour la cohérence |

| Pression | Favorise la densification uniforme dans toutes les directions via le milieu liquide | Évite les gradients de densité et les contraintes internes |

| Temps | Permet la fermeture des pores et la liaison par diffusion pendant la phase de maintien | Équilibre entre la densité et l'efficacité de la production |

| Atmosphère | Prévient l'oxydation et les réactions chimiques avec des gaz inertes comme l'argon | Essentiel pour les matériaux réactifs afin de préserver l'intégrité |

Optimisez votre processus de pressage isostatique à chaud avec KINTEK ! Nous sommes spécialisés dans les presses de laboratoire, y compris les presses automatiques, isostatiques et chauffées, adaptées aux besoins du laboratoire. Notre expertise garantit un contrôle précis de la température, de la pression et du temps pour améliorer la densité et la performance des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques et stimuler l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Pourquoi utiliser la méthode Lagrangienne pour la simulation HIP ? Optimiser la précision des pièces complexes et la densité des matériaux

- Pourquoi l'équipement de pressage isostatique à chaud (HIP) est-il utilisé pour la consolidation des HEA ? Atteindre une densité proche de la théorie

- Quel est l'avantage principal de l'utilisation d'un post-traitement par presse isostatique à chaud (HIP) pour les électrolytes à état solide Al-LLZ ? Atteindre une densité et une pureté quasi parfaites

- Dans quelles industries le pressage isostatique à chaud (WIP) est-il appliqué ? Optimiser la densification des matériaux haute performance

- Quels types de matériaux conviennent au pressage isostatique à chaud (WIP) ? Améliorez le compactage avec une chaleur douce pour de meilleurs résultats

- Quel est l'objectif du pressage isostatique à chaud (WIP) pour les brackets céramiques ? Atteindre la densité et la précision

- Comment un système HIP facilite-t-il la « croissance assistée par eau supercritique » ? Synthétiser Li2MnSiO4 plus rapidement et à des températures plus basses

- Pourquoi est-il nécessaire de sceller sous vide les échantillons dans des sacs souples avant le pressage isostatique à chaud (WIP) ? Assurer la densité et la pureté de la céramique