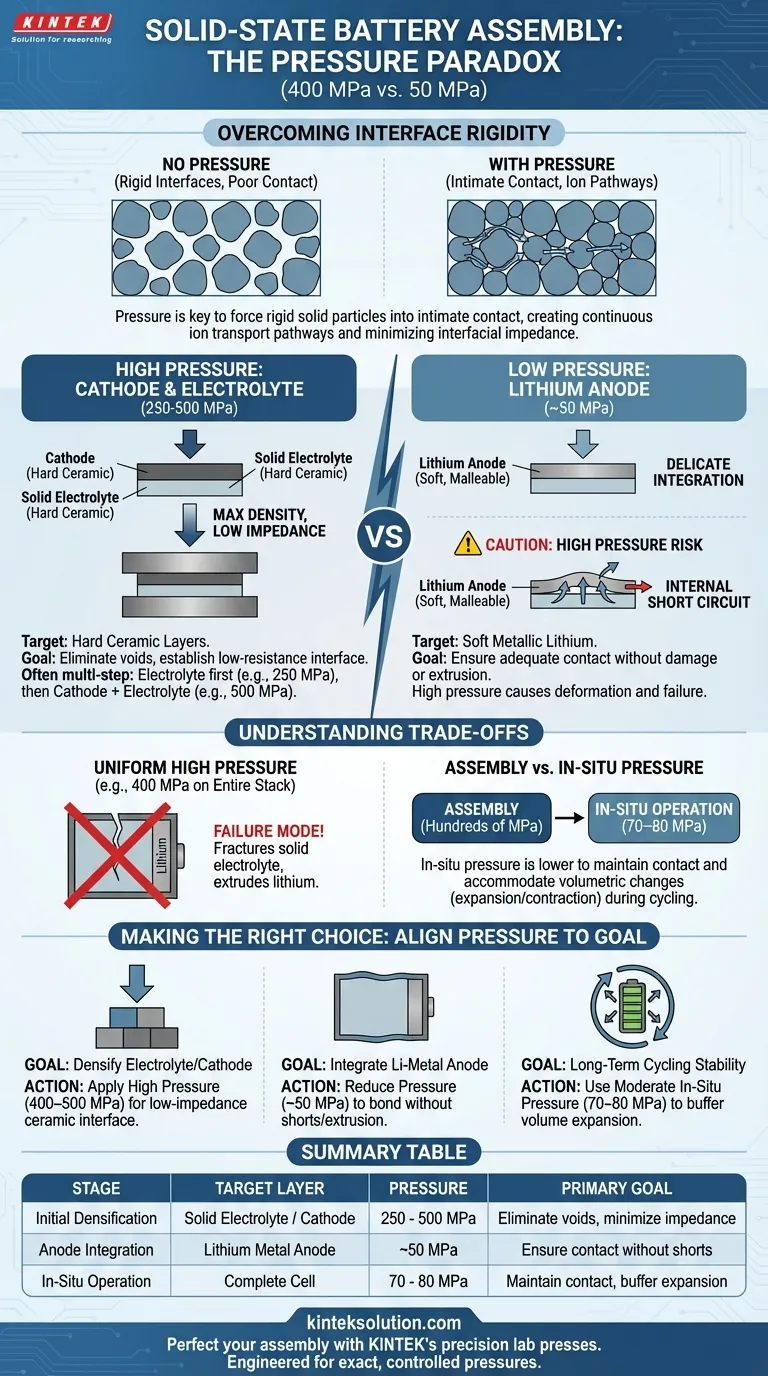

L'application de pressions variables lors de l'assemblage des batteries tout solide est dictée par les propriétés mécaniques disparates des couches individuelles. Des pressions élevées (par exemple, 400–500 MPa) sont nécessaires pour densifier la cathode et l'électrolyte solide afin de minimiser l'impédance, tandis que des pressions significativement plus faibles (par exemple, 50 MPa) sont strictement nécessaires lors de l'intégration d'anodes souples en lithium métallique pour éviter les courts-circuits internes et les dommages structurels.

Le succès de l'assemblage des batteries tout solide repose sur une stratégie de compaction précise et en plusieurs étapes. Vous devez appliquer suffisamment de force pour éliminer les vides dans les couches céramiques rigides sans dépasser la limite d'élasticité des composants métalliques délicats, garantissant ainsi une interface à faible résistance sans compromettre l'intégrité de la cellule.

La Physique des Interfaces Solide-Solide

Surmonter la Rigidité Interfaciale

Contrairement aux batteries à électrolyte liquide, les cellules tout solide possèdent des interfaces solide-solide rigides. Les particules au sein de la cathode, de l'anode et de l'électrolyte ne s'écoulent pas naturellement pour créer un contact.

La pression externe est le principal mécanisme utilisé pour forcer ces particules rigides à entrer en contact physique intime et continu. Sans cela, les ions ne peuvent pas être transportés efficacement entre les couches.

Minimiser l'Impédance Interfaciale

Les performances de la batterie dépendent de manière critique de la qualité de ces interfaces.

Un contact insuffisant entraîne une résistance interfaciale (impédance) élevée. En appliquant une pression, vous créez des chemins de transport ionique continus, qui sont fondamentaux pour réaliser le potentiel électrochimique de la batterie.

Stratégies de Pression Spécifiques aux Couches

Haute Pression : Cathodes et Électrolytes

Les couches de cathode et d'électrolyte solide sont généralement composées de matériaux durs, de type céramique.

Pour obtenir une densification et une connectivité interne maximales, ces couches nécessitent une pression élevée, souvent comprise entre 250 MPa et 500 MPa.

Une approche courante en plusieurs étapes consiste à presser d'abord la couche d'électrolyte (par exemple, à 250 MPa), puis à ajouter la cathode et à presser à nouveau à une pression plus élevée (par exemple, 500 MPa) pour les lier de manière transparente.

Basse Pression : L'Anode en Lithium

Les règles mécaniques changent radicalement lors de l'introduction de l'anode, en particulier si l'on utilise du lithium métallique.

Le lithium est mou et malléable. Le soumettre aux pressions élevées utilisées pour la cathode entraînerait une déformation ou provoquerait des courts-circuits internes en forçant le lithium à travers la couche d'électrolyte.

Par conséquent, l'anode est compactée à des pressions significativement plus faibles, telles que 50 MPa. Cela garantit un contact adéquat avec l'électrolyte sans endommager la structure délicate de la cellule.

Comprendre les Compromis

Le Risque d'une Haute Pression Uniforme

L'application d'une haute pression uniforme (par exemple, 400 MPa) à l'ensemble de la pile après l'ajout d'une anode en lithium est un mode de défaillance courant.

Cela peut fracturer l'électrolyte solide ou extruder le lithium, détruisant la cellule avant même le début des tests. L'approche de pression différentielle est une contrainte obligatoire de sécurité et de performance.

Pression d'Assemblage vs Pression In-Situ

Il est essentiel de distinguer la pression utilisée pour fabriquer la cellule de celle utilisée pour la faire fonctionner.

Alors que l'assemblage nécessite souvent des centaines de mégapascals, la pression opérationnelle in-situ est généralement plus faible (par exemple, 70–80 MPa).

Cette pression opérationnelle continue et plus faible maintient le contact pendant le cyclage et s'adapte aux changements volumétriques (expansion/contraction) sans écraser les matériaux actifs.

Faire le Bon Choix pour Votre Objectif

Pour optimiser vos protocoles de presse de laboratoire, alignez vos réglages de pression sur l'étape d'assemblage spécifique :

- Si votre objectif principal est la densification de l'électrolyte/cathode : Appliquez une pression élevée (400–500 MPa) pour éliminer les vides et établir une interface céramique à faible impédance.

- Si votre objectif principal est l'intégration d'une anode en lithium métal : Réduisez considérablement la pression (environ 50 MPa) pour lier la couche sans provoquer de courts-circuits ou d'extrusion de matériau.

- Si votre objectif principal est la stabilité de cyclage à long terme : Passez à une pression modérée et continue (70–80 MPa) en utilisant efficacement une configuration de compression in-situ pour tamponner l'expansion volumique.

Maîtriser ces différentiels de pression est la clé pour transformer une collection de poudres et de feuilles en un dispositif de stockage d'énergie cohérent et performant.

Tableau Récapitulatif :

| Étape d'Assemblage | Couche Cible | Plage de Pression Recommandée | Objectif Principal |

|---|---|---|---|

| Densification Initiale | Électrolyte Solide / Cathode | 250 - 500 MPa | Éliminer les vides, minimiser l'impédance |

| Intégration de l'Anode | Anode en Lithium Métal | ~50 MPa | Assurer le contact sans courts-circuits |

| Fonctionnement In-Situ | Cellule Complète | 70 - 80 MPa | Maintenir le contact pendant le cyclage, tamponner l'expansion |

Prêt à perfectionner l'assemblage de votre batterie tout solide ?

Les presses de laboratoire de précision de KINTEK, y compris nos presses de laboratoire automatiques et chauffantes, sont conçues pour fournir les pressions exactes et contrôlées requises pour chaque couche critique de votre recherche. Nous aidons les chercheurs en batteries comme vous à obtenir un compactage couche par couche impeccable, de la densification de cathode à haute pression à l'intégration délicate de l'anode.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos presses de laboratoire spécialisées peuvent améliorer votre processus de développement de batteries et accélérer votre chemin vers une cellule performante et fiable.

Guide Visuel

Références

- Seungwoo Lee, Ungyu Paik. Stabilized Conductive Agent/Sulfide Solid Electrolyte Interface via a Halide Solid Electrolyte Coating for All‐Solid‐State Batteries. DOI: 10.1002/cey2.70051

Cet article est également basé sur des informations techniques de Kintek Press Base de Connaissances .

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une presse hydraulique de laboratoire dans les pastilles d'électrolyte sulfuré ? Optimiser la densification des batteries

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates

- Quel est le rôle d'une presse hydraulique de laboratoire dans la caractérisation FTIR des nanoparticules d'argent ?

- Quelle est l'importance du contrôle de la pression uniaxiale pour les pastilles d'électrolyte solide à base de bismuth ? Améliorer la précision du laboratoire

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire pour les échantillons de catalyseurs ? Améliorer la précision des données XRD/FTIR