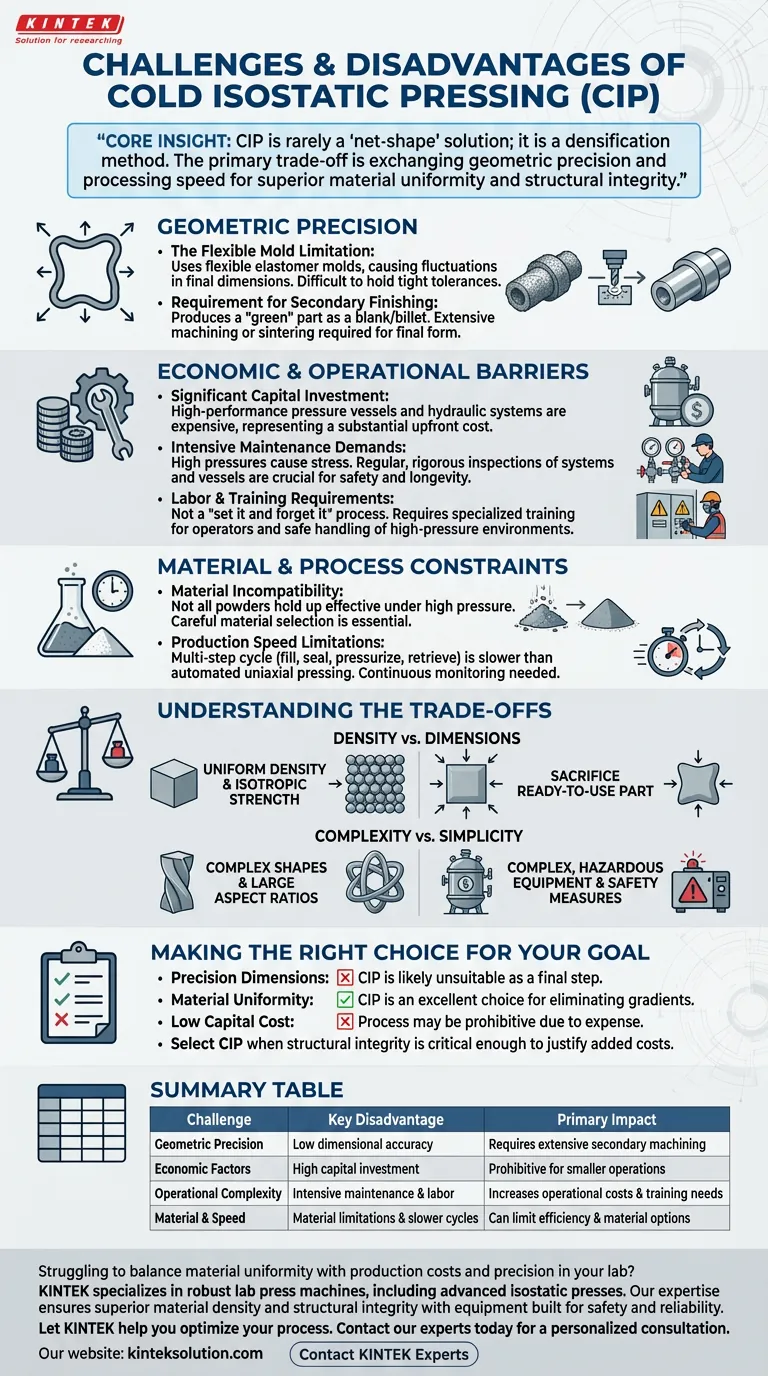

Le pressage isostatique à froid (CIP) est confronté à des défis majeurs liés à la faible précision géométrique, aux coûts d'investissement élevés et à la complexité opérationnelle. Bien que le processus offre une densité uniforme exceptionnelle, la dépendance à l'égard de moules souples limite la précision dimensionnelle, nécessitant souvent une usinage secondaire important. De plus, les pressions extrêmes requises exigent des machines robustes et coûteuses ainsi que des protocoles de sécurité rigoureux.

Idée clé : Le CIP est rarement une solution de "forme nette" ; c'est une méthode de densification. Le principal compromis est l'échange de la précision géométrique et de la vitesse de traitement contre une uniformité de matériau et une intégrité structurelle supérieures.

Le défi de la précision géométrique

La limitation des moules souples

Un inconvénient notable du CIP est sa faible précision géométrique. Étant donné que le processus utilise des moules souples en élastomère (sacs) plutôt que des matrices rigides, les dimensions finales de la pièce compactée peuvent fluctuer. Ce manque de rigidité rend difficile le respect de tolérances serrées pendant l'étape de pressage.

Nécessité d'une finition secondaire

Le CIP produit une pièce "brute" ou "verte" qui agit généralement comme une ébauche ou un lingot. Comme la forme initiale n'est pas précise, des processus de finition supplémentaires sont presque toujours nécessaires. Les fabricants doivent prévoir du temps et des coûts supplémentaires pour usiner ou fritter la pièce pour obtenir sa forme finale.

Barrières économiques et opérationnelles

Investissement de capital important

La mise en œuvre du CIP nécessite des cuves sous pression et des systèmes hydrauliques haute performance. L'équipement est coûteux, représentant un investissement de capital initial substantiel. Cette barrière à l'entrée peut être prohibitive pour les petites opérations ou les productions à faible volume.

Exigences de maintenance intensive

Les hautes pressions impliquées exercent une pression immense sur les machines. Pour éviter les défaillances d'équipement, les opérateurs doivent effectuer une maintenance régulière, y compris des inspections fréquentes des systèmes hydrauliques et des cuves sous pression. Négliger cette maintenance compromet à la fois la sécurité et la longévité du processus.

Besoins en main-d'œuvre et en formation

Le CIP n'est pas une opération "régler et oublier". Il a des exigences en main-d'œuvre spécifiques qui nécessitent souvent une formation spécialisée pour les opérateurs. La gestion efficace du processus nécessite la rationalisation des flux de travail et la garantie que le personnel peut manipuler en toute sécurité les environnements à haute pression.

Contraintes matérielles et de processus

Incompatibilité des matériaux

Toutes les poudres ne réagissent pas bien au pressage isostatique. Il existe des limitations matérielles distinctes, car certains composés ne résistent pas efficacement aux conditions de haute pression requises par le CIP. Une sélection minutieuse des matériaux est essentielle pour garantir que la poudre crée un compact viable.

Limitations de la vitesse de production

Le processus implique le remplissage des moules, leur scellage, leur placement dans une cuve, la pressurisation, puis la récupération de la pièce. Ce cycle est généralement plus lent que le pressage uniaxe automatisé. Sans surveillance continue et ajustements du processus, l'efficacité peut en souffrir, entraînant une augmentation des déchets.

Comprendre les compromis

Densité contre dimensions

Le compromis central du CIP réside entre la qualité interne et la précision externe. Vous obtenez une densité uniforme et une résistance isotrope (égale dans toutes les directions) car la pression est appliquée via un fluide basé sur la loi de Pascal. Cependant, vous sacrifiez la capacité de produire une pièce prête à l'emploi directement à partir du moule.

Complexité contre simplicité

Le CIP permet le compactage de formes complexes et de pièces avec de grands rapports d'aspect que les matrices rigides ne peuvent pas gérer. L'inconvénient est que l'équipement nécessaire pour y parvenir est considérablement plus complexe et dangereux que le pressage mécanique standard, nécessitant des mesures de sécurité robustes pour gérer l'énergie stockée dans la cuve sous pression.

Faire le bon choix pour votre objectif

Si vous évaluez le pressage isostatique à froid pour votre ligne de fabrication, considérez ces alignements spécifiques :

- Si votre objectif principal est la précision dimensionnelle : Le CIP n'est probablement pas adapté comme étape finale ; prévoyez un usinage important ou envisagez des méthodes de pressage à matrice rigide.

- Si votre objectif principal est l'uniformité des matériaux : Le CIP est un excellent choix, car il élimine les gradients de densité et empêche la déformation lors du frittage ultérieur.

- Si votre objectif principal est un faible coût de capital : Ce processus peut être prohibitif en raison du coût des cuves à haute pression et de l'infrastructure de sécurité nécessaire.

Choisissez le CIP lorsque l'intégrité structurelle du matériau est suffisamment critique pour justifier les coûts supplémentaires d'équipement et de post-traitement.

Tableau récapitulatif :

| Défi | Inconvénient principal | Impact principal |

|---|---|---|

| Précision géométrique | Faible précision dimensionnelle due aux moules souples | Nécessite un usinage secondaire important |

| Facteurs économiques | Investissement de capital élevé pour l'équipement | Prohibitif pour les petites opérations |

| Complexité opérationnelle | Maintenance intensive et main-d'œuvre spécialisée | Augmente les coûts opérationnels et les besoins en formation |

| Matériau et vitesse | Limitations matérielles et cycles de production plus lents | Peut limiter l'efficacité et les options de matériaux |

Vous avez du mal à équilibrer l'uniformité des matériaux avec les coûts de production et la précision dans votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la conception et la fourniture de presses de laboratoire robustes, y compris des presses isostatiques avancées, qui vous aident à surmonter ces défis. Notre expertise vous garantit d'atteindre la densité matérielle supérieure et l'intégrité structurelle du CIP avec un équipement conçu pour la sécurité, la fiabilité et vos besoins spécifiques de laboratoire.

Laissez KINTEK vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour une consultation personnalisée afin de trouver la bonne solution de presse pour votre application.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées