Essentiellement, la technologie de pressage isostatique à froid à sac humide (Wet Bag CIP) offre une flexibilité et une qualité de matériau exceptionnelles. Ses principaux avantages résident dans sa capacité à former des composants très uniformes et denses de pratiquement toutes formes ou tailles, y compris des conceptions très grandes et complexes. Cette méthode excelle dans les scénarios où la géométrie des pièces varie ou lorsque les volumes de production ne justifient pas une automatisation dédiée à haute vitesse.

La valeur fondamentale du CIP à sac humide est sa polyvalence. Bien que plus lent que les alternatives, il offre la liberté de produire un large éventail de pièces complexes, grandes ou prototypes avec une uniformité de matériau supérieure, ce qui le rend idéal pour la R&D et la fabrication à faible et moyen volume.

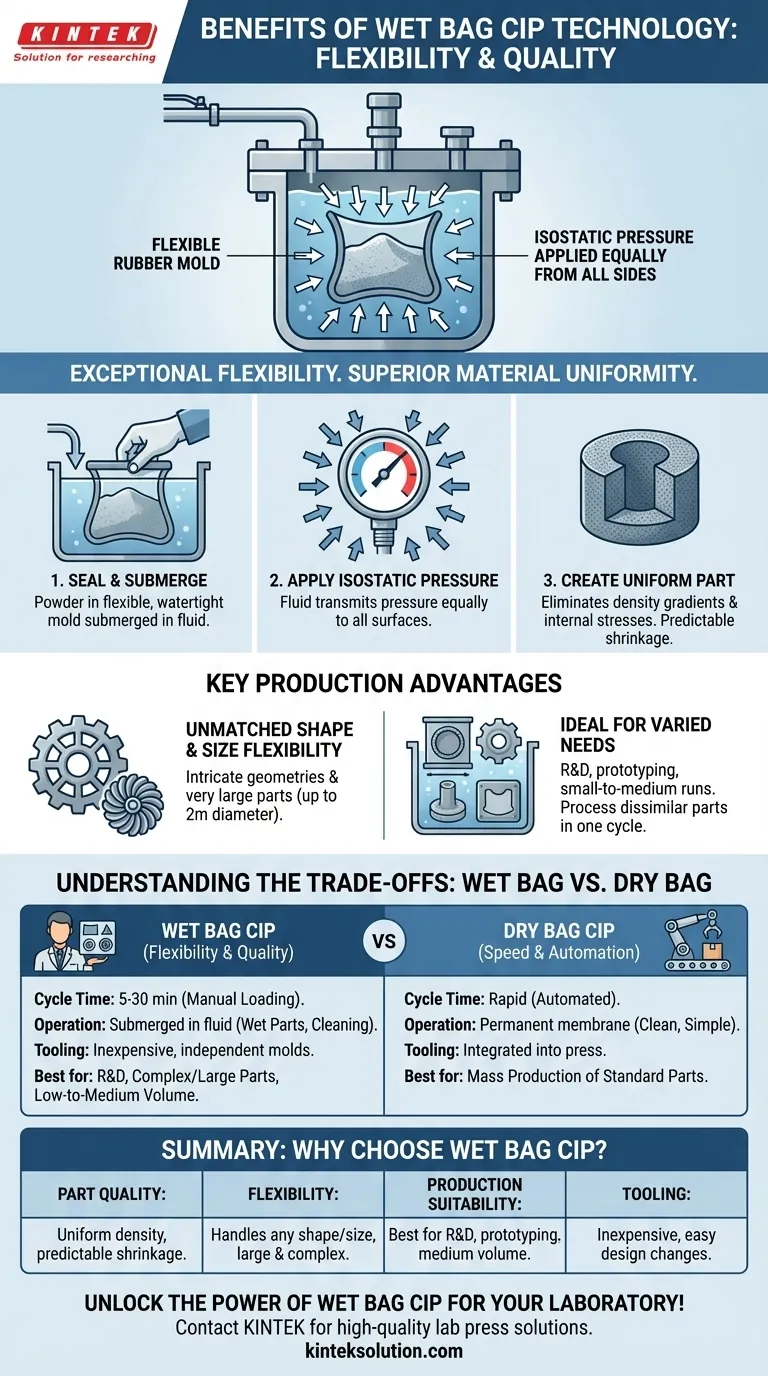

Comment le CIP à sac humide assure une qualité de pièce supérieure

Les avantages du CIP à sac humide découlent directement de sa méthode unique d'application de la pression. Comprendre ce processus est essentiel pour apprécier ses avantages.

Le principe de la pression isostatique

Dans le processus à sac humide, la poudre est d'abord scellée dans un moule souple et étanche, généralement en caoutchouc. Ce moule scellé entier est ensuite immergé dans un fluide à l'intérieur d'une enceinte haute pression.

Lorsque l'enceinte est mise sous pression, le fluide transmet cette pression de manière égale et simultanée à chaque surface du moule. C'est la définition de la pression « isostatique ».

Créer une densité uniforme

Étant donné que la pression est appliquée de tous les côtés à la fois, la poudre se compacte uniformément dans tout le composant. Cela élimine les gradients de densité et les contraintes internes souvent rencontrés dans les pièces fabriquées par pressage uniaxial, où la pression n'est appliquée que dans une ou deux directions.

Assurer un retrait prévisible

La densité uniforme obtenue lors du CIP conduit à un retrait très prévisible et constant lors de la phase finale de frittage. C'est un avantage critique pour la fabrication de composants avec des tolérances dimensionnelles serrées.

Avantages clés en matière de production

Le modèle opérationnel du CIP à sac humide le rend particulièrement adapté à certains environnements de fabrication où la flexibilité est plus importante que la vitesse brute.

Flexibilité de forme et de taille inégalée

L'utilisation de moules externes indépendants permet une variété quasi illimitée de géométries de pièces. Des moules peuvent être fabriqués pour des formes complexes et pour des pièces très grandes, avec des enceintes de pression disponibles jusqu'à 2 mètres de diamètre.

Idéal pour des besoins de production variés

Le CIP à sac humide est très efficace pour la recherche et le développement, le prototypage et les séries de production de petit à moyen volume. Plusieurs moules, même de tailles et formes différentes, peuvent être chargés dans l'enceinte de pression et traités en un seul cycle.

Comprendre les compromis : Sac humide contre Sac sec

Pour saisir pleinement les avantages du CIP à sac humide, il est crucial de le comparer à sa principale alternative, le CIP à sac sec. Le choix entre les deux est un compromis d'ingénierie classique entre la flexibilité et la vitesse.

Temps de cycle et automatisation

Le processus à sac humide est relativement lent, avec des temps de cycle allant de 5 à 30 minutes en raison du chargement et du déchargement manuels des moules.

En revanche, le CIP à sac sec est conçu pour la vitesse et l'automatisation. Il utilise une membrane permanente intégrée à la presse, permettant des cycles rapides et le rendant adapté à la production de masse de pièces standardisées.

Propreté opérationnelle et complexité

Comme son nom l'indique, le processus « à sac humide » implique l'immersion directe du moule dans le fluide de pression. Cela nécessite la manipulation de pièces humides et un nettoyage périodique de l'enceinte de pression.

Le pressage à sac sec isole la pièce du fluide, ce qui entraîne une opération plus propre et plus simple avec moins d'entretien.

Philosophie d'outillage

Le CIP à sac humide utilise des moules indépendants et peu coûteux, ce qui facilite le passage d'une conception de pièce à une autre. Le CIP à sac sec intègre l'outillage dans la presse elle-même, l'optimisant pour des tirages à haut volume d'une seule géométrie de pièce.

Faire le bon choix pour votre objectif

La sélection de la technologie CIP appropriée dépend entièrement de vos objectifs de production spécifiques et de vos priorités opérationnelles.

- Si votre objectif principal est la production automatisée à haut volume d'une seule pièce : Le CIP à sac sec est le choix supérieur pour sa vitesse, sa propreté et son adéquation à l'automatisation.

- Si votre objectif principal est la R&D, le prototypage ou la production de pièces très grandes et complexes : Le CIP à sac humide offre la flexibilité essentielle en forme, taille et outillage que ces tâches exigent.

- Si votre objectif principal est un mélange de pièces différentes à faible ou moyen volume : La capacité du CIP à sac humide à traiter plusieurs moules dissemblables en un seul lot offre une polyvalence opérationnelle inégalée.

En fin de compte, choisir la bonne méthode de pressage isostatique consiste à aligner les forces inhérentes de la technologie avec vos objectifs de fabrication spécifiques.

Tableau récapitulatif :

| Aspect | Avantages du CIP à sac humide |

|---|---|

| Qualité des pièces | Densité uniforme, retrait prévisible, élimination des contraintes internes |

| Flexibilité | Gère toute forme ou taille, idéal pour les pièces grandes, complexes ou variées |

| Adéquation à la production | Idéal pour la R&D, le prototypage et les séries à faible ou moyen volume |

| Outillage | Moules indépendants et peu coûteux pour des changements de conception faciles |

| Comparaison | Plus lent que le CIP à sac sec mais plus polyvalent pour la production non standardisée |

Libérez la puissance du CIP à sac humide pour votre laboratoire !

Chez KINTEK, nous sommes spécialisés dans les presses de laboratoire de haute qualité, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins variés des laboratoires en R&D, en prototypage et en fabrication. Nos solutions CIP à sac humide offrent une qualité de pièce exceptionnelle avec une densité uniforme et une flexibilité pour les géométries complexes, vous aidant à obtenir des résultats précis dans la production à faible ou moyen volume. Ne laissez pas les défis de production vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme