Le principal avantage du pressage à sac sec est son adéquation à la production automatisée à grande vitesse. En intégrant le moule flexible directement dans l'enceinte sous pression, cette méthode élimine les étapes de chargement et de déchargement manuelles requises dans le pressage à sac humide, réduisant considérablement les temps de cycle pour les séries de fabrication à grand volume.

Bien que tout pressage isostatique à froid (CIP) excelle dans la création de pièces à densité uniforme, le choix entre ses deux principales variantes—sac humide et sac sec—est une décision stratégique. Le pressage à sac sec sacrifie une certaine flexibilité géométrique pour obtenir des avantages significatifs en termes de vitesse de production et d'automatisation.

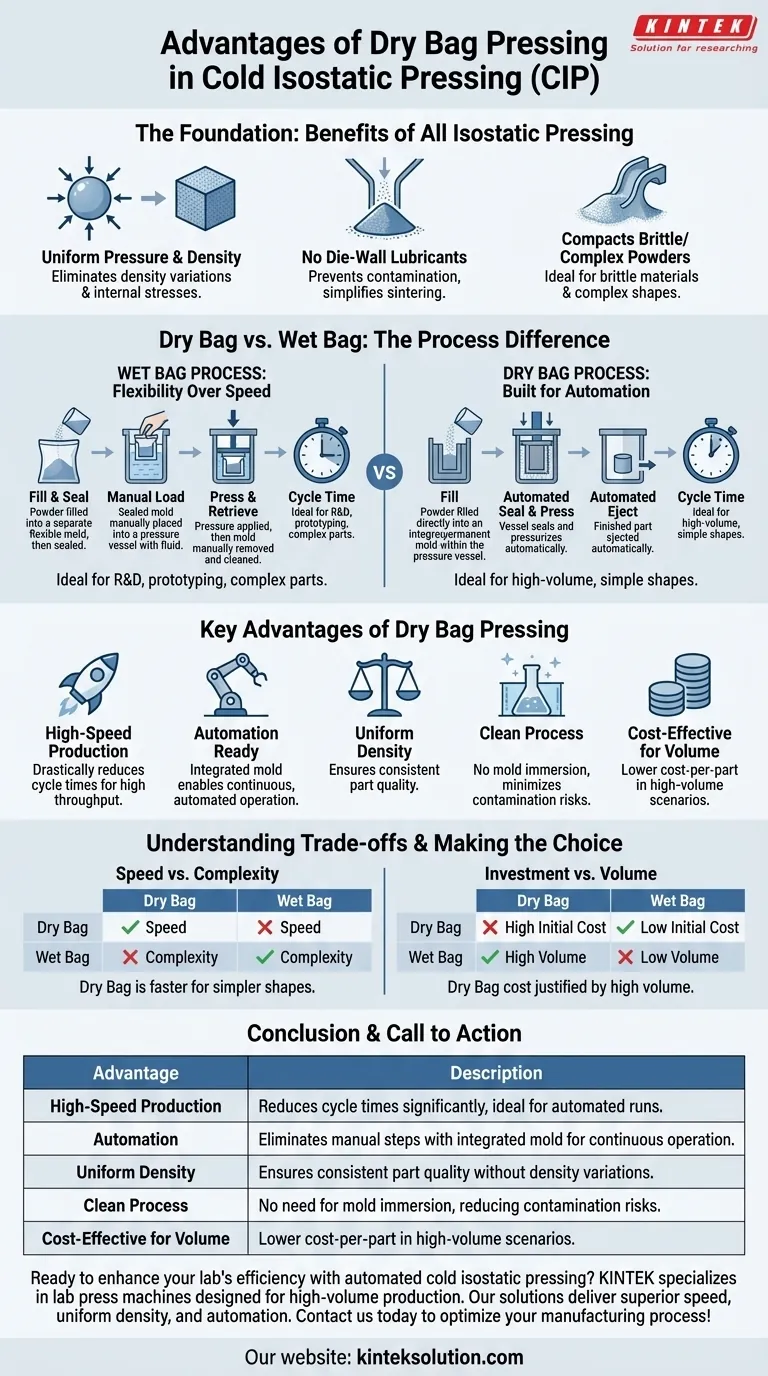

Le fondement : Pourquoi utiliser le pressage isostatique ?

Avant de comparer les méthodes à sac sec et à sac humide, il est essentiel de comprendre les avantages fondamentaux que tout pressage isostatique à froid offre par rapport aux méthodes de compactage plus traditionnelles comme le pressage uniaxial (matrice).

Pression uniforme, densité uniforme

Le pressage isostatique applique une pression égale dans toutes les directions au compact de poudre. Ceci est réalisé en submergeant le moule dans un fluide qui est ensuite mis sous pression.

Cette pression uniforme élimine les variations de densité et les contraintes internes courantes dans le pressage uniaxial, où le frottement avec les parois de la matrice crée des incohérences. Le résultat est une pièce "verte" avec une densité très uniforme et une plus grande résistance.

Élimination du frottement des parois de la matrice et des lubrifiants

Comme la pression est appliquée par un fluide, il n'y a pas de mouvement relatif entre la poudre et une paroi de matrice dure. Cela élimine complètement le besoin de lubrifiants pour les parois de la matrice.

L'omission des lubrifiants empêche la contamination potentielle de la poudre et simplifie le processus de frittage ultérieur, conduisant à un produit final plus pur.

Compactage de poudres complexes et fragiles

La nature douce et uniforme de la pression isostatique est idéale pour le compactage de matériaux fragiles, de poudres fines ou de matériaux coûteux difficiles à presser. Elle réduit le risque de fissuration et de défauts.

Cette méthode permet également la création de pièces aux géométries complexes, telles que des composants avec des rapports longueur/diamètre élevés ou des angles rentrants, impossibles à former par pressage uniaxial.

Sac sec vs. Sac humide : La différence critique du processus

Les principaux avantages du pressage à sac sec deviennent évidents lorsque l'on compare son flux de travail directement avec le processus plus traditionnel du sac humide.

Le processus à sac humide : flexibilité plutôt que vitesse

Dans le CIP à sac humide, la poudre est scellée dans un moule flexible et autonome. Cet ensemble scellé est ensuite immergé manuellement dans le fluide sous pression à l'intérieur de la cuve.

Après le cycle de pression, le moule est retiré, nettoyé et ouvert pour récupérer la pièce. Ce processus est polyvalent, idéal pour la R&D, le prototypage et la production de petits volumes de pièces grandes ou très complexes, mais il est intrinsèquement lent et laborieux.

Le processus à sac sec : conçu pour l'automatisation

Dans le CIP à sac sec, le moule flexible fait partie intégrante et permanente de l'ensemble de la cuve sous pression. La poudre est remplie par le haut du moule, l'outillage automatisé scelle la cuve, et la pression est appliquée.

Après le cycle, la pièce compactée est éjectée automatiquement, et le système est immédiatement prêt pour le remplissage suivant. Cela élimine le besoin d'immerger et de récupérer le moule, ce qui en fait un processus beaucoup plus rapide, plus propre et plus efficace.

Comprendre les compromis

Le choix du pressage à sac sec implique un compromis clair entre la vitesse et d'autres facteurs de production. Il n'est pas universellement supérieur, mais plutôt optimisé pour un type de fabrication spécifique.

Vitesse de production vs. Complexité des pièces

Le pressage à sac sec est significativement plus rapide, avec des temps de cycle pouvant être inférieurs à une minute, contre plusieurs minutes ou plus pour un processus à sac humide.

Cependant, comme l'outillage est intégré, les machines à sac sec sont généralement conçues pour des formes plus simples et plus symétriques comme les tiges, les tubes et les buses. Le pressage à sac humide conserve l'avantage pour les géométries uniques, grandes ou très complexes.

Investissement initial et coûts d'outillage

L'outillage spécialisé et automatisé requis pour le pressage à sac sec représente un investissement initial beaucoup plus élevé que pour un système à sac humide.

Ce coût n'est justifié que par des volumes de production élevés où le coût par pièce inférieur et le débit élevé génèrent un retour sur l'investissement initial.

Exigences de qualité de la poudre

Les deux méthodes de pressage isostatique bénéficient de poudres ayant de bonnes caractéristiques d'écoulement, nécessitant souvent une poudre plus coûteuse, atomisée par pulvérisation, pour assurer un remplissage uniforme du moule.

C'est une considération de coût générale pour le CIP, mais elle est particulièrement critique dans un processus automatisé à sac sec où un flux de poudre constant est nécessaire pour maintenir des taux de production élevés et la qualité des pièces.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par vos besoins de production spécifiques, en équilibrant le volume, la complexité des pièces et le budget.

- Si votre objectif principal est la production en grand volume de formes relativement simples (ex. : isolateurs de bougies, buses, tubes) : Le pressage à sac sec est le choix évident pour sa vitesse inégalée et son potentiel d'automatisation complète.

- Si votre objectif principal est le prototypage, la R&D, ou la production de petits lots de pièces grandes ou très complexes : Le pressage à sac humide offre une flexibilité géométrique supérieure et des coûts d'outillage initiaux bien moindres.

- Si votre objectif est d'obtenir une densité et des propriétés matérielles supérieures par rapport au pressage traditionnel à matrice : L'une ou l'autre forme de pressage isostatique à froid apportera une amélioration significative de la qualité et de l'uniformité des pièces.

En fin de compte, comprendre cette distinction vous permet de sélectionner l'outil de fabrication précis qui correspond à votre stratégie opérationnelle et à vos objectifs de production.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Production à grande vitesse | Réduit considérablement les temps de cycle, idéal pour les exécutions automatisées. |

| Automatisation | Élimine les étapes manuelles grâce à un moule intégré pour un fonctionnement continu. |

| Densité uniforme | Assure une qualité de pièce constante sans variations de densité. |

| Processus propre | Pas besoin d'immersion du moule, réduisant les risques de contamination. |

| Rentable pour le volume | Coût par pièce inférieur dans les scénarios de grand volume. |

Prêt à améliorer l'efficacité de votre laboratoire grâce au pressage isostatique à froid automatisé ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins des laboratoires axés sur la production à grand volume. Nos solutions offrent une vitesse supérieure, une densité uniforme et des avantages d'automatisation pour des pièces comme les tiges et les tubes. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre processus de fabrication !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats

- Pourquoi le procédé de pressage isostatique à froid (CIP) est-il essentiel pour les batteries Li/Li3PS4-LiI/Li ? Obtenir des interfaces homogènes

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes