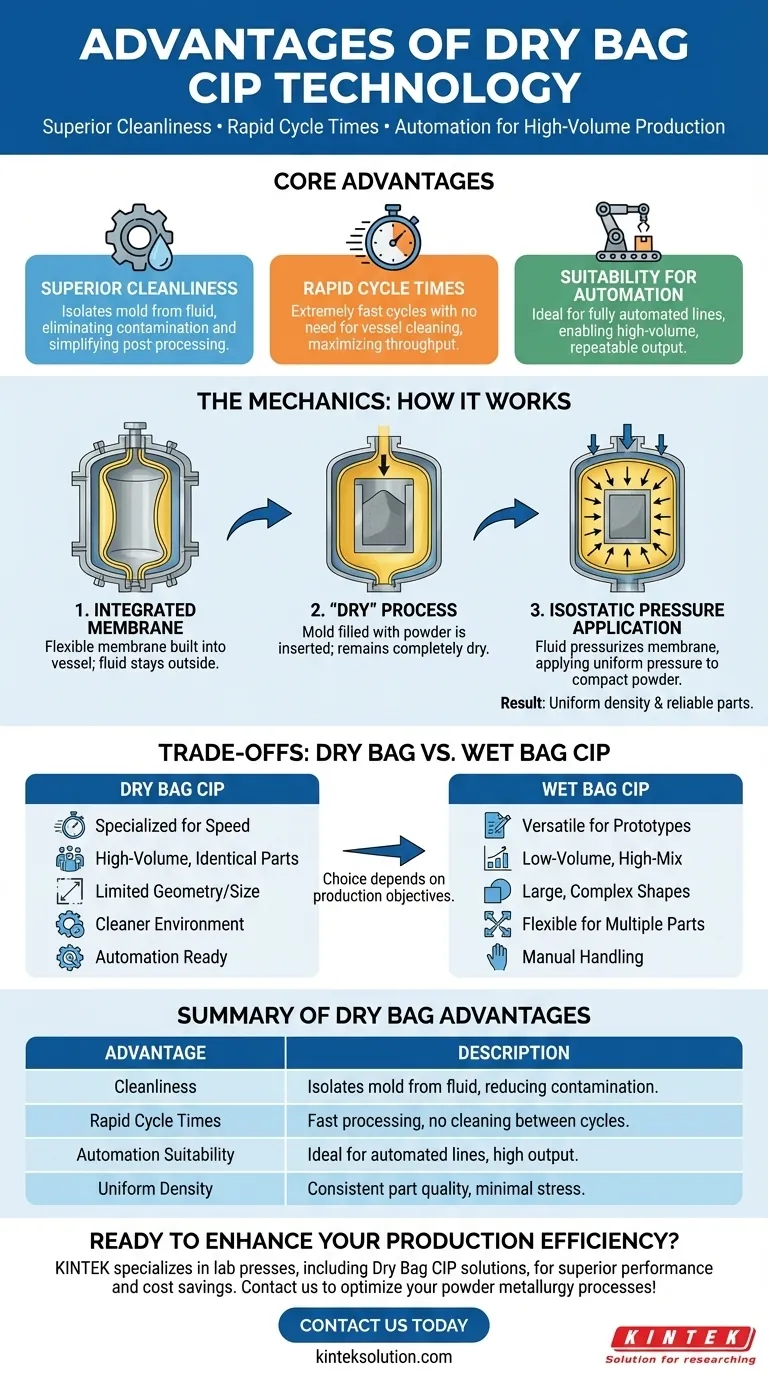

Dans le monde de la métallurgie des poudres, le pressage isostatique à froid à sac sec (Dry Bag CIP) se distingue par trois avantages fondamentaux : une propreté supérieure, des temps de cycle exceptionnellement rapides et un haut degré d'adaptabilité à l'automatisation. Sa conception unique, où une membrane flexible est intégrée de façon permanente dans la chambre de pression, isole le moule du fluide de pressurisation, permettant un processus rationalisé idéal pour la fabrication à grand volume.

La principale distinction du CIP à sac sec est son optimisation pour la vitesse et la répétabilité. Bien que toutes les méthodes CIP produisent des pièces avec une densité élevée et uniforme, la technologie à sac sec sacrifie la flexibilité géométrique de son homologue à « sac humide » (Wet Bag) pour atteindre les cycles rapides, propres et automatisés nécessaires à une production de masse rentable.

La mécanique du CIP à sac sec

Pour apprécier ses avantages, il est essentiel de comprendre comment fonctionne fondamentalement le CIP à sac sec et en quoi il diffère des autres méthodes. L'innovation réside dans la construction de la chambre.

La conception à membrane intégrée

Au cœur d'un système à sac sec se trouve une membrane flexible et durable qui est un composant intégré de la chambre de pression. Cette membrane crée efficacement une barrière scellée permanente.

Le fluide de pressurisation (généralement de l'huile ou de l'eau) remplit l'espace entre la paroi de la chambre en acier et l'extérieur de cette membrane, mais ne touche jamais le moule ou la poudre.

Le processus « sec »

Un moule, souvent appelé « sac sec », est rempli de poudre et scellé. Il est ensuite inséré dans la cavité située à l'intérieur de la membrane intégrée.

Lorsque le système est activé, le fluide met la membrane sous pression, ce qui provoque son effondrement uniforme autour du moule. Ceci transmet une pression isostatique — une pression égale provenant de toutes les directions — pour compacter la poudre. Le moule lui-même reste complètement sec.

Application de la pression isostatique

Comme tous les processus CIP, l'application d'une pression de tous les côtés produit des composants avec une densité uniformément exceptionnelle et une contrainte interne minimale. Cela conduit à un retrait prévisible lors du frittage ultérieur et crée des pièces finales solides et fiables, y compris celles ayant des formes irrégulières ou des profils longs et minces.

Avantages clés pour la production à grand volume

La conception du CIP à sac sec se traduit directement par des avantages essentiels pour tout environnement de production de masse. L'ensemble du processus est conçu pour l'efficacité et la répétabilité.

Vitesse de cycle inégalée

C'est l'avantage le plus significatif. Comme le fluide de pressurisation est contenu de façon permanente et que le moule est simplement inséré et retiré, les temps de cycle sont extrêmement rapides. Il n'est pas nécessaire de décontaminer les pièces ou de nettoyer la chambre entre les cycles, ce qui constitue un goulot d'étranglement majeur dans d'autres systèmes.

Propreté supérieure et contamination réduite

En isolant le moule du fluide, le CIP à sac sec élimine une source principale de contamination. Cela se traduit par un environnement de travail plus propre, moins de nettoyage post-traitement des pièces, et un risque considérablement réduit de contamination croisée entre différents lots de poudre.

Conçu pour l'automatisation

La combinaison de cycles rapides et d'un processus de chargement/déchargement simple et répétable rend la technologie à sac sec parfaitement adaptée aux lignes de production entièrement automatisées. Des robots ou d'autres systèmes de manutention peuvent gérer l'ensemble du flux de travail, du remplissage des moules à l'éjection des pièces « vertes » pressées, avec une intervention humaine minimale.

Comprendre les compromis : sac sec contre sac humide

Aucune technologie n'est supérieure dans toutes les situations. Les avantages du CIP à sac sec s'accompagnent de compromis spécifiques, en particulier par rapport à la méthode CIP à sac humide, plus flexible.

La limitation de la géométrie des pièces

Les presses à sac sec sont conçues pour s'adapter à une gamme spécifique de tailles de moules. La conception à membrane intégrée, bien qu'efficace, limite intrinsèquement la taille et la forme maximales des pièces que vous pouvez produire. Le CIP à sac humide, où un moule en caoutchouc autonome est submergé dans une chambre remplie de fluide, offre une flexibilité bien plus grande pour produire des composants très grands ou de forme complexe.

Moins de flexibilité dans les séries de production

Les systèmes à sac sec sont optimisés pour produire des milliers de pièces identiques en séquence. En revanche, les systèmes à sac humide excellent dans la production à faible volume et à haute diversité. Dans un seul cycle à sac humide, vous pouvez traiter plusieurs sacs de formes et de tailles différentes simultanément, ce qui est impossible dans une presse à sac sec.

L'accent mis sur la répétition plutôt que sur la polyvalence

En fin de compte, le choix dépend de la spécialisation. Le sac sec est un outil spécialisé pour la répétition à grande vitesse. Le sac humide est un outil polyvalent pour le prototypage, la production en petits lots et la manipulation de composants uniques ou surdimensionnés.

Faire le bon choix pour votre objectif

Votre choix entre le CIP à sac sec et les autres méthodes CIP dépend entièrement de vos objectifs de production spécifiques.

- Si votre objectif principal est la production de masse et la vitesse : Le CIP à sac sec est le choix évident en raison de ses cycles rapides et automatisés et de sa propreté opérationnelle.

- Si votre objectif principal est le prototypage ou la production de pièces diverses : Le CIP à sac humide offre une flexibilité supérieure pour gérer différentes formes, tailles et séries de petits lots.

- Si votre objectif principal est la création de composants très grands ou complexes : La capacité du CIP à sac humide à accueillir des moules personnalisés et surdimensionnés en fait la technologie la plus appropriée.

En comprenant ce compromis fondamental entre la vitesse spécialisée et la flexibilité opérationnelle, vous pouvez choisir avec confiance la technologie de pressage qui correspond à vos besoins de fabrication.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Propreté | Isole le moule du fluide, réduisant la contamination et le nettoyage post-traitement. |

| Temps de cycle rapides | Traitement rapide sans nécessité de nettoyage de la chambre entre les cycles. |

| Adaptabilité à l'automatisation | Idéal pour les lignes de production automatisées, permettant un rendement répétable à grand volume. |

| Densité uniforme | Applique une pression isostatique pour une qualité de pièce constante et un stress minimal. |

Prêt à améliorer l'efficacité de production de votre laboratoire ? KINTEK est spécialisée dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre à vos besoins de fabrication à grand volume. Nos solutions CIP à sac sec offrent une propreté supérieure, des cycles rapides et une automatisation transparente — garantissant des performances fiables et des économies de coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus de métallurgie des poudres !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?