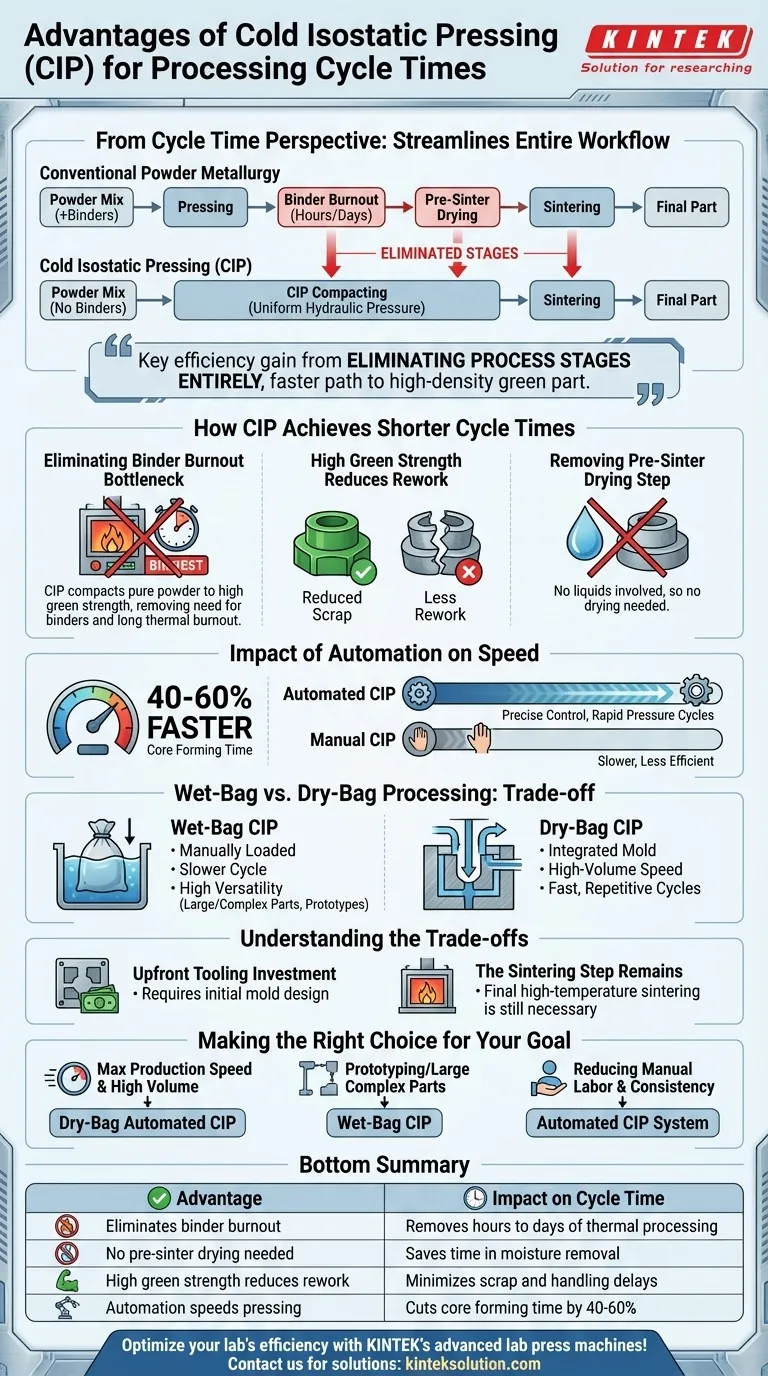

Du point de vue des temps de cycle, l'avantage principal du pressage isostatique à froid (PIC) est sa capacité à éliminer des étapes entières courantes dans d'autres techniques de métallurgie des poudres. En compactant la poudre sans liants, le PIC raccourcit fondamentalement le calendrier de production global, supprimant le besoin de processus thermiques lents comme l'élimination du liant et le séchage avant frittage, qui sont souvent des goulots d'étranglement significatifs.

Alors que de nombreuses méthodes de fabrication se concentrent sur l'accélération des étapes individuelles, le PIC rationalise l'ensemble du flux de travail. Le gain d'efficacité clé provient de l'élimination complète des étapes du processus, permettant un chemin beaucoup plus rapide de la poudre brute à une pièce "verte" à haute densité prête pour le frittage final.

Comment le PIC réduit les temps de cycle

Le pressage isostatique à froid utilise une pression hydraulique uniforme pour compacter la poudre dans un moule flexible. Ce principe apparemment simple a des implications profondes pour la vitesse de production en simplifiant la chaîne de fabrication globale.

Élimination du goulot d'étranglement de l'élimination du liant

Dans de nombreuses méthodes conventionnelles de pressage de poudre, des polymères ou des cires appelés liants sont mélangés à la poudre pour donner de la résistance à la pièce afin de la manipuler. Ces liants doivent être lentement et soigneusement éliminés dans un four avant l'étape finale de frittage, un processus qui peut prendre de nombreuses heures, voire des jours.

Le PIC compacte la poudre pure à une densité si élevée et uniforme que la pièce "verte" résultante possède une résistance suffisante pour la manipulation et même l'usinage avant frittage. Cela supprime complètement le besoin de liants et l'étape chronophage d'élimination.

La résistance mécanique élevée réduit le retraitement

La pression uniforme appliquée pendant le PIC crée des pièces avec une "résistance mécanique" exceptionnelle, ce qui signifie qu'elles sont robustes et résistantes à la rupture avant la phase finale de frittage.

Cela réduit le risque de défaillance des pièces pendant la manipulation ou le transfert en cours de processus. Moins de pièces cassées signifie moins de temps perdu en retouches et en rebuts, contribuant à un cycle de production plus efficace et prévisible.

Suppression de l'étape de séchage avant frittage

Certains processus de poudre, en particulier en céramique, nécessitent une étape de séchage pour éliminer l'humidité avant que la pièce ne puisse être chauffée en toute sécurité. Étant donné que le PIC commence généralement avec de la poudre sèche et n'implique aucun liquide qui pénètre le matériau, cette étape devient également inutile.

L'impact de l'automatisation sur la vitesse

Toutes les méthodes de PIC ne sont pas égales en termes de vitesse. Le niveau d'automatisation et le type spécifique de technologie PIC utilisés ont un impact direct et significatif sur le temps de cycle.

PIC automatisé vs manuel

Les systèmes PIC automatisés ou "électriques" modernes offrent un contrôle précis du cycle de pressurisation. Ils peuvent atteindre une montée en pression et une dépressurisation rapides par rapport aux anciens systèmes à commande manuelle.

Cette automatisation peut réduire le temps de formage de base de 40 % à 60 %, augmentant considérablement le débit pour l'étape de pressage elle-même.

Traitement en sac humide vs sac sec

Le choix entre les deux principales méthodes de PIC est un compromis direct entre flexibilité et vitesse.

- PIC en sac humide : Le moule est chargé manuellement, scellé et immergé dans le récipient sous pression pour chaque cycle. Cette méthode est très polyvalente pour les grandes pièces, les formes complexes et les prototypes, mais a un temps de cycle plus lent.

- PIC en sac sec : Le moule flexible est intégré directement dans le récipient sous pression. La poudre est chargée automatiquement et le fluide sous pression est appliqué de l'extérieur. Ceci est conçu pour la production à grand volume avec des temps de cycle significativement plus rapides et plus répétitifs.

Comprendre les compromis

Bien que le PIC offre des gains de temps significatifs, il est essentiel de comprendre son contexte dans le processus de production complet.

Investissement initial en outillage

La conception et la fabrication des moules en élastomère nécessitent un investissement initial en temps et en ressources. Pour les très petites séries de production, ce délai d'outillage peut être une considération, bien qu'il soit souvent moins intensif que la création d'outils rigides pour les presses mécaniques.

L'étape de frittage reste

Il est crucial de se rappeler que le PIC produit une pièce verte à haute densité, et non le produit final. Cette pièce doit encore subir un processus de frittage à haute température pour fusionner les particules de poudre et obtenir ses propriétés mécaniques finales. Le PIC raccourcit le flux de travail avant frittage mais n'élimine pas ce cycle thermique final.

La sélection du processus est critique

Les avantages en termes de gain de temps du PIC ne sont pleinement réalisés que lorsque la variante correcte est choisie. Utiliser un processus en sac humide lent et manuel pour une pièce à grand volume serait inefficace, tout comme l'installation d'un système en sac sec pour un seul prototype serait peu pratique.

Faire le bon choix pour votre objectif

Pour exploiter efficacement le PIC, vous devez aligner la technologie avec vos besoins de production spécifiques.

- Si votre objectif principal est une vitesse de production maximale et un volume élevé : Le PIC automatisé en sac sec est le choix supérieur, car il est conçu pour des cycles rapides et répétitifs intégrés à une ligne de production.

- Si votre objectif principal est le prototypage ou la production de pièces uniques grandes et complexes : Le PIC en sac humide offre une flexibilité de conception inégalée, et son calendrier de projet global reste très compétitif en éliminant l'élimination du liant.

- Si votre objectif principal est de réduire le travail manuel et d'assurer la cohérence : Un système PIC automatisé offre un contrôle précis du processus et raccourcit considérablement le cycle de pressage de base par rapport aux alternatives manuelles.

En comprenant ces facteurs, vous pouvez utiliser le pressage isostatique à froid non seulement comme méthode de formage, mais aussi comme un outil stratégique pour rationaliser l'ensemble de votre flux de travail de production.

Tableau récapitulatif :

| Avantage | Impact sur le temps de cycle |

|---|---|

| Élimine l'élimination du liant | Supprime des heures à des jours de traitement thermique |

| Pas besoin de séchage avant frittage | Gagne du temps dans les étapes d'élimination de l'humidité |

| Une résistance mécanique élevée réduit le retraitement | Minimise les rebuts et les retards de manipulation |

| L'automatisation accélère le pressage | Réduit le temps de formage de base de 40 à 60 % |

Optimisez l'efficacité de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Que vous soyez en métallurgie des poudres ou en céramique, nos presses de laboratoire automatiques, presses isostatiques et presses de laboratoire chauffées sont conçues pour réduire les temps de cycle et améliorer la productivité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent rationaliser votre flux de travail de production et offrir des résultats supérieurs pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.