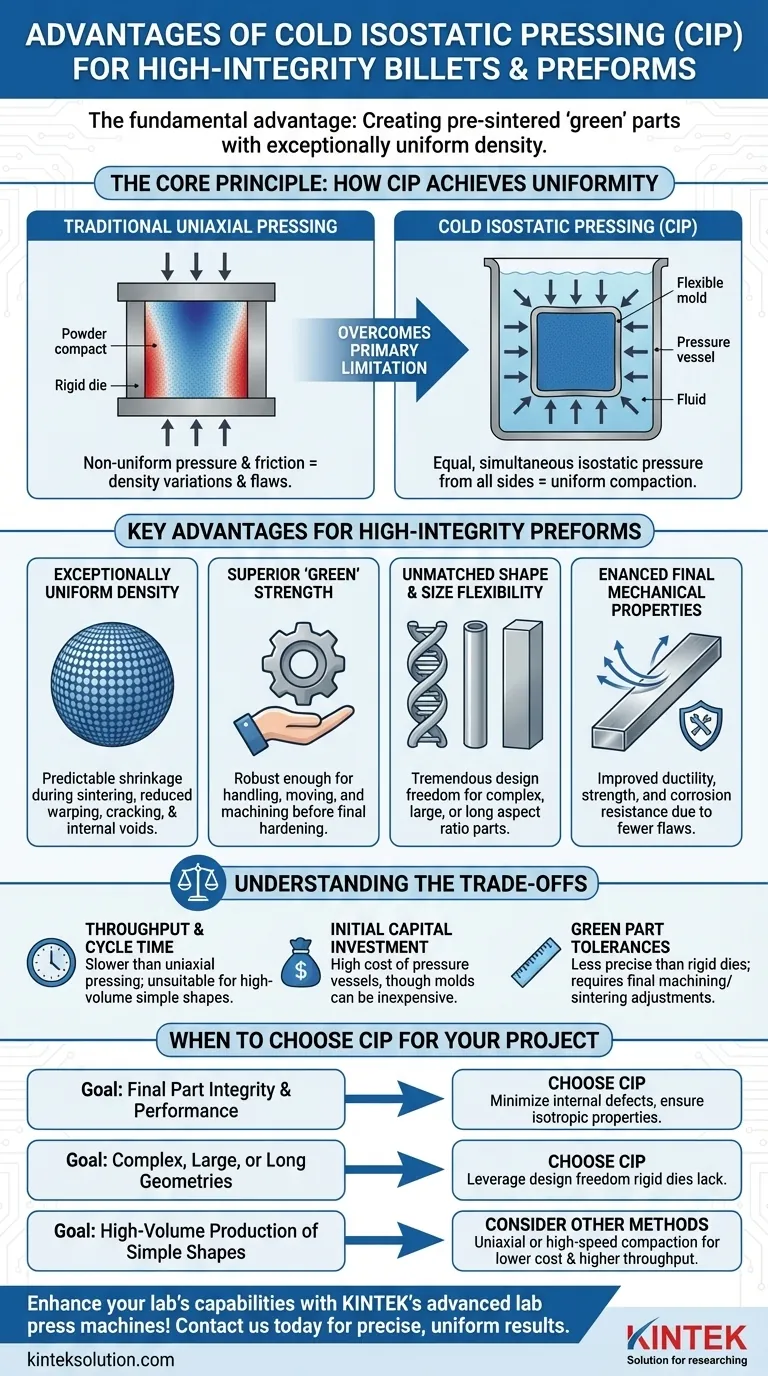

L'avantage fondamental du pressage isostatique à froid (CIP) est sa capacité à créer un composant pré-fritté, ou pièce « verte », avec une densité exceptionnellement uniforme. En appliquant une pression égale de toutes les directions, le CIP élimine les variations de densité interne et les défauts structurels courants dans les pièces fabriquées par pressage uniaxial (à une seule direction) conventionnel. Cette uniformité est la base de la production de billettes et de préformes dotées d'une intégrité supérieure et de propriétés finales prévisibles.

Le pressage isostatique à froid surmonte la principale limitation du compactage de poudre traditionnel : la pression non uniforme. En utilisant un fluide pour transmettre la pression uniformément à toutes les surfaces d'une pièce, le CIP produit des préformes avec une densité constante, permettant la création de composants complexes et à haute résistance qui seraient difficiles ou impossibles à réaliser autrement.

Le principe fondamental : Comment le CIP assure l'uniformité

Les avantages uniques du CIP découlent directement de sa méthode d'application de la pression. Contrairement aux procédés qui exercent une poussée sur une poudre à partir d'une ou deux directions, le CIP entoure complètement le composant.

Application de la pression isostatique

Le terme isostatique signifie que la pression est appliquée de manière égale et simultanée par tous les côtés. La poudre est scellée dans un moule souple et étanche et submergée dans un fluide à l'intérieur d'une chambre à haute pression. Lorsque le fluide est pressurisé, il transmet cette force uniformément sur chaque surface du moule, compactant la poudre de manière homogène.

Ce processus élimine les gradients de contrainte interne et de densité qui provoquent des défauts. Pensez-y comme à la différence entre presser une éponge avec une main et la pression uniforme qu'elle subirait en profondeur sous l'eau.

Élimination des forces de friction

Dans le pressage uniaxial traditionnel, la poudre est forcée dans une matrice rigide. Lorsque la poudre se déplace, la friction contre les parois de la matrice empêche un compactage uniforme. Les zones les plus éloignées du poinçon et les plus proches des parois de la matrice sont souvent moins denses.

Le CIP évite cela entièrement. Étant donné que le « moule » est un sac flexible qui se compacte avec la poudre, il y a très peu de friction pour entraver la densification uniforme.

Avantages clés pour les préformes à haute intégrité

Cette méthode de pressage unique se traduit par plusieurs avantages manufacturiers essentiels pour la production de billettes et de préformes de haute qualité.

Densité extrêmement uniforme

C'est l'avantage fondamental du CIP. Une pièce verte uniformément dense se rétractera de manière prévisible et régulière lors de la phase de frittage (chauffage) ultérieure. Cela réduit considérablement le risque de gauchissement, de fissuration ou de vides internes dans le composant final.

Résistance à l'état vert supérieure

Une pièce « verte » est une pièce qui a été compactée mais pas encore frittée. Le CIP produit des pièces avec une résistance à l'état vert élevée, ce qui signifie qu'elles sont suffisamment robustes pour être manipulées, déplacées et même usinées avant l'étape finale de durcissement. Ceci est crucial pour les flux de travail de fabrication complexes.

Flexibilité de forme et de taille inégalée

Parce qu'il ne dépend pas de matrices métalliques rigides, le CIP offre une liberté de conception formidable. Il peut être utilisé pour produire :

- Des formes complexes ou irrégulières qu'il serait impossible d'éjecter d'une matrice rigide.

- Des composants volumineux, la taille n'étant limitée que par les dimensions de la cuve de pression.

- Des pièces avec de longs rapports d'aspect, tels que de longues tiges ou tubes, sans risque de gradients de densité le long de leur longueur.

Propriétés mécaniques finales améliorées

La microstructure uniforme établie par le CIP conduit directement à des propriétés supérieures dans la pièce finie. Les composants fabriqués par CIP présentent souvent une ductilité, une résistance et une résistance à la corrosion améliorées, car le processus minimise les défauts microscopiques qui peuvent devenir des points de défaillance.

Comprendre les compromis

Bien que puissant, le CIP n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Débit et temps de cycle

Le processus de chargement de la poudre dans des moules flexibles, leur scellement, leur placement dans la cuve de pression et l'exécution du cycle est généralement plus lent que l'action rapide et automatisée d'une presse uniaxiale. Pour la production à haut volume de formes simples, d'autres méthodes sont souvent plus rentables.

Investissement initial en capital

Les cuves à haute pression requises pour le CIP représentent une dépense d'investissement importante. Bien que les moules flexibles eux-mêmes puissent être peu coûteux (surtout pour le prototypage ou les petits lots), le coût initial de l'équipement de base est élevé.

Tolérances des pièces vertes

L'utilisation d'un moule flexible signifie que la précision dimensionnelle de la pièce verte n'est pas aussi précise que celle formée dans une matrice en acier rigide. Les dimensions finales sont généralement obtenues par frittage et tout usinage final nécessaire, cela doit donc être pris en compte dans la conception du processus.

Quand choisir le CIP pour votre projet

Le choix de la bonne méthode de compactage dépend entièrement des objectifs spécifiques de performance, de complexité et de volume de votre projet.

- Si votre objectif principal est l'intégrité et la performance finales de la pièce : Choisissez le CIP lorsque vous devez minimiser les défauts internes et garantir des propriétés mécaniques isotropes (uniformes dans toutes les directions) et prévisibles.

- Si votre objectif principal est de produire des géométries complexes, grandes ou allongées : Le CIP offre la liberté de conception que d'autres méthodes de pressage de poudre n'ont pas, ce qui le rend idéal pour les formes difficiles.

- Si votre objectif principal est la production à haut volume de formes simples : Le pressage uniaxial ou d'autres méthodes de compactage à haute vitesse offriront probablement un coût par pièce inférieur et un débit plus élevé.

En comprenant son principe fondamental de pression uniforme, vous pouvez tirer parti du pressage isostatique à froid pour créer des composants supérieurs qui répondent aux critères de performance les plus exigeants.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité uniforme | Élimine les défauts internes pour un retrait prévisible et moins de défauts dans les pièces finales. |

| Haute résistance à l'état vert | Permet la manipulation et l'usinage avant le frittage, améliorant l'efficacité du flux de travail. |

| Flexibilité de forme | Permet la production de géométries complexes, grandes ou allongées sans matrices rigides. |

| Propriétés améliorées | Conduit à une meilleure ductilité, résistance et résistance à la corrosion dans les composants finis. |

Améliorez les capacités de votre laboratoire avec les machines de laboratoire avancées de KINTEK ! Que vous travailliez sur des billettes à haute intégrité ou des préformes complexes, nos presses de laboratoire automatiques, nos presses isostatiques et nos presses de laboratoire chauffées offrent des résultats précis et uniformes pour augmenter l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre aux besoins spécifiques de votre laboratoire et faire progresser vos projets !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité