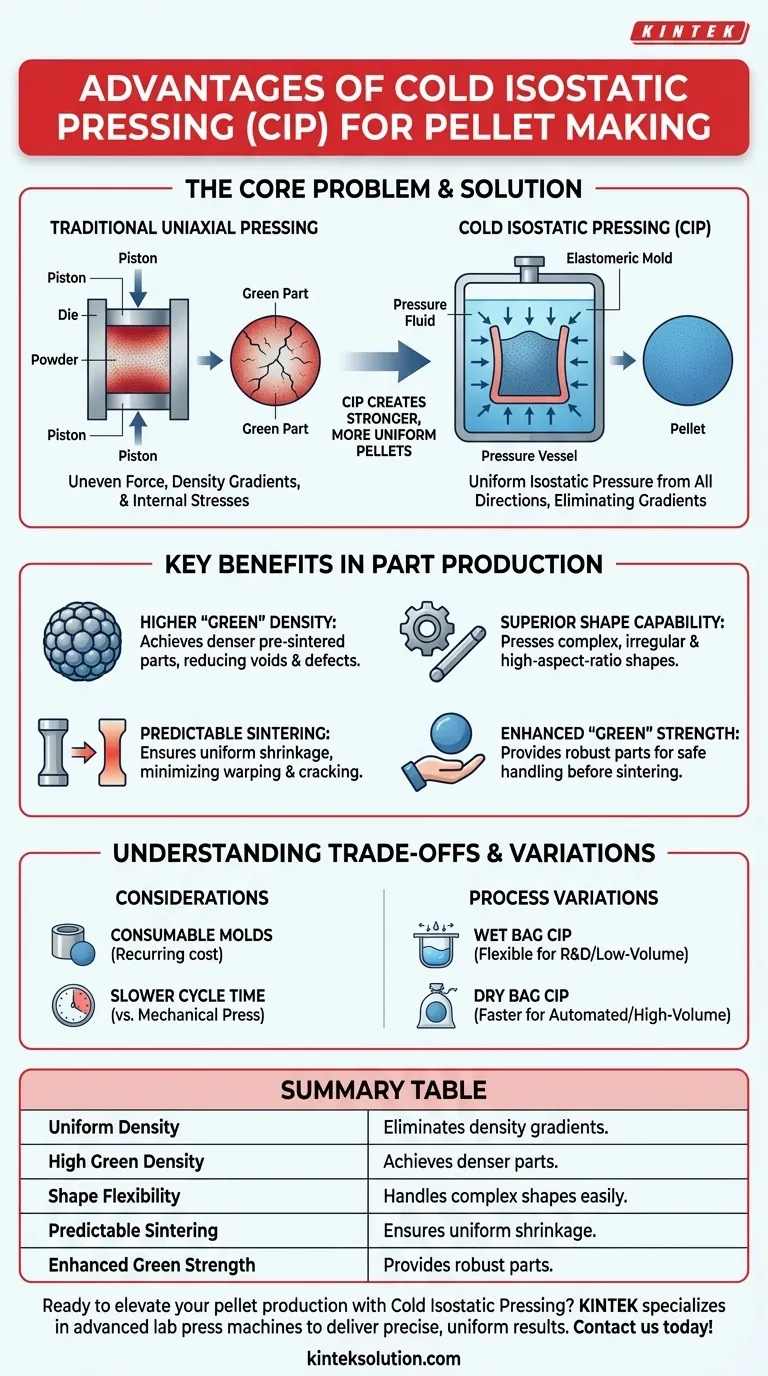

En bref, le pressage isostatique à froid (CIP) crée des pastilles plus solides et plus uniformes en appliquant une pression égale dans toutes les directions. Cette méthode excelle dans la production de pièces denses, la manipulation de formes complexes ou longues et l'assurance de résultats prévisibles après l'étape finale de chauffage, connue sous le nom de frittage.

Le problème fondamental que le CIP résout est la non-uniformité inhérente aux méthodes de pressage traditionnelles. En utilisant un fluide pour appliquer la pression, le CIP élimine les gradients de densité, les contraintes internes et les limitations de forme d'une presse mécanique, ce qui donne une pièce "verte" supérieure avant le frittage final.

L'avantage fondamental : la pression isostatique

Les avantages uniques du CIP découlent tous de son mécanisme central : l'utilisation d'un liquide pour transmettre la pression. Ceci est fondamentalement différent d'une presse uniaxiale traditionnelle qui n'applique la force que par le haut et le bas.

Comment cela fonctionne : pression de toutes les directions

Dans le CIP, votre poudre est scellée dans un moule flexible en élastomère. Ce moule est ensuite immergé dans un fluide à l'intérieur d'une chambre de pression.

Lorsque la chambre est mise sous pression, le fluide transmet cette pression de manière égale et simultanée à chaque point de la surface du moule. C'est ce qu'on appelle la pression isostatique.

Le résultat : une uniformité de densité inégalée

Étant donné que la force de compression est uniforme, la poudre se compacte uniformément dans tout son volume. Cela élimine les variations de densité internes et les plans de cisaillement courants dans les pièces fabriquées avec une presse à matrice rigide et unidirectionnelle.

Avantages clés dans la production de pièces

Cette compaction uniforme se traduit directement par plusieurs avantages manufacturiers critiques pour les pastilles, les cylindres et les composants complexes.

Densité "verte" plus élevée

Le CIP compacte la poudre plus efficacement que les autres méthodes de pressage à froid, atteignant une densité plus élevée à l'état pré-fritté, connue sous le nom de densité verte. Cette pièce plus dense est plus proche de la densité d'empilement maximale du matériau, réduisant les vides et les défauts internes.

Capacité de forme supérieure

Puisque la pression est appliquée par un fluide qui épouse un moule flexible, le CIP n'est pas limité par les contraintes d'une matrice rigide. Cela permet le pressage réussi de :

- Formes complexes et irrégulières qui seraient impossibles à éjecter d'une matrice rigide.

- Pièces avec un rapport d'aspect élevé, telles que des tiges ou des tubes longs et minces qui se fractureraient probablement sous une pression uniaxiale.

Frittage prévisible et résistance finale

La densité verte uniforme est la clé de résultats finaux prévisibles. Une pièce avec une densité uniforme se rétractera de manière uniforme et prévisible pendant le frittage.

Cela évite la déformation, la fissuration et les contraintes internes qui peuvent survenir lorsqu'une pièce avec des gradients de densité est chauffée. Le résultat final est un composant avec une résistance matérielle plus élevée et plus fiable.

Résistance "verte" améliorée pour la manipulation

La pièce "verte" dense et uniformément compactée est nettement plus robuste. Cette résistance verte accrue réduit le risque de rupture lors de la manipulation, du chargement et des opérations de transfert avant que la pièce ne soit complètement durcie par le frittage.

Comprendre les compromis

Bien que puissant, le CIP n'est pas la solution universelle pour chaque application. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Outillage et moules

Les moules flexibles en élastomère sont des articles consommables. Ils s'usent avec le temps et peuvent représenter un coût récurrent, contrairement aux matrices en acier trempé d'une presse conventionnelle qui ont une très longue durée de vie.

Temps de cycle et débit

Le processus de chargement du moule, de fermeture de la chambre, de pressurisation, de dépressurisation et de déchargement peut être plus lent que l'action d'estampage rapide d'une presse mécanique automatisée. Pour une production à très haut volume de formes simples (comme des tablettes de base), d'autres méthodes peuvent être plus rapides.

Variations du processus : sac humide vs sac sec

La limitation de vitesse peut être atténuée par le choix de la méthode CIP.

- CIP à sac humide : Le moule est physiquement immergé dans le fluide de pression à chaque cycle. Cela offre une flexibilité maximale pour différentes formes et est idéal pour la R&D ou la production à faible volume.

- CIP à sac sec : Le moule flexible est intégré dans la chambre de pression elle-même. La poudre y est chargée directement, ce qui rend le processus plus rapide et plus adapté à la production automatisée et à plus grand volume de formes standardisées.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine si le CIP est le choix optimal par rapport à d'autres méthodes de consolidation.

- Si votre objectif principal est d'obtenir la densité uniforme et la résistance finale du matériau les plus élevées : Le CIP est le choix supérieur en raison de son application de pression isostatique.

- Si votre objectif principal est de produire des géométries complexes ou des pièces à rapport d'aspect élevé : Le moulage flexible du CIP offre des capacités que les matrices rigides ne peuvent égaler.

- Si votre objectif principal est la production rentable de grandes pièces : Le CIP évite la nécessité de presses mécaniques et de jeux de matrices massifs et coûteux.

- Si votre objectif principal est la production à très haut volume de formes très simples : Vous devez mettre en balance les avantages de densité du CIP par rapport aux temps de cycle potentiellement plus rapides d'une presse uniaxiale dédiée.

En fin de compte, choisir le pressage isostatique à froid est un investissement dans la qualité, l'uniformité et la liberté géométrique de la pièce.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité uniforme | Élimine les gradients de densité et les contraintes internes pour une compaction uniforme. |

| Haute densité verte | Obtient des pièces pré-frittées plus denses, réduisant les vides et les défauts. |

| Flexibilité de la forme | Gère facilement les formes complexes, irrégulières et à rapport d'aspect élevé. |

| Frittage prévisible | Assure un retrait uniforme, minimisant la déformation et la fissuration. |

| Résistance verte améliorée | Fournit des pièces robustes pour une manipulation sûre avant le frittage final. |

Prêt à améliorer votre production de pastilles avec le pressage isostatique à froid ? KINTEK est spécialisé dans les machines de presse de laboratoire avancées, y compris les presses isostatiques, pour fournir des résultats précis et uniformes pour vos besoins de laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre résistance matérielle et votre efficacité !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quelles sont les spécifications standard des systèmes de pressage isostatique à froid pour la production ? Optimisez votre processus de compaction de matériaux

- Quels sont les exemples d'applications du pressage isostatique à froid ?Améliorez les performances de vos matériaux grâce à un compactage uniforme

- Quels sont les avantages d'une densité uniforme et d'une intégrité structurelle dans le NEP ?Obtenir des performances et une fiabilité supérieures

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure