Comparé aux méthodes traditionnelles comme le pressage à sec uniaxial, le pressage isostatique à froid (CIP) offre des avantages significatifs pour le formage des céramiques d'alumine, principalement axés sur une uniformité supérieure et une plus grande liberté de conception. Le CIP applique une pression égale dans toutes les directions à un matériau en poudre dans un moule flexible. Cette pression isostatique minimise les gradients de densité qui provoquent la fissuration et la distorsion pendant le frittage, permettant la création de composants complexes qui sont tout simplement impossibles à réaliser avec d'autres méthodes.

Choisir la bonne méthode de formage pour les céramiques d'alumine est une décision critique qui a un impact sur les performances du composant et le coût du projet. Le pressage isostatique à froid (CIP) excelle en créant des pièces pré-frittées très uniformes, ce qui en fait le choix idéal pour les géométries complexes ou les applications où les défauts internes sont inacceptables.

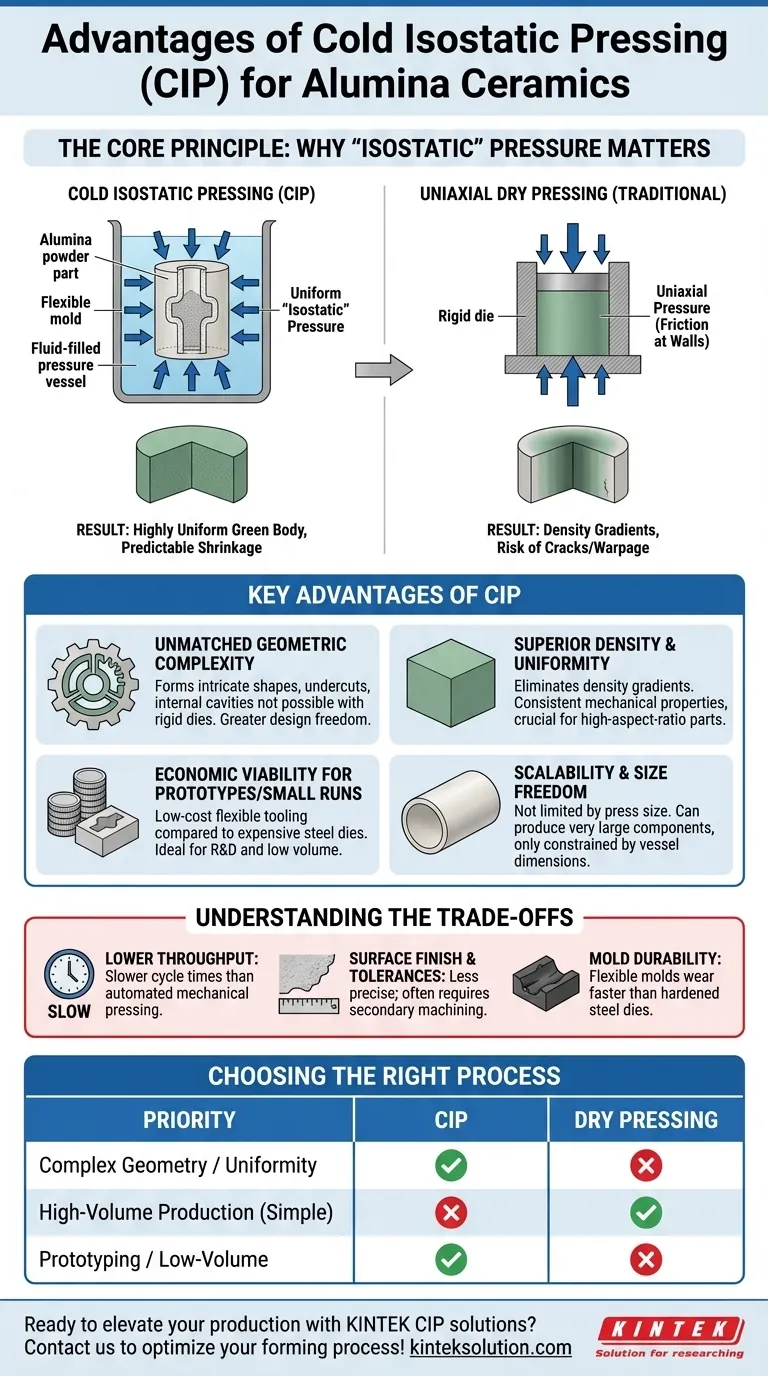

Le principe fondamental : pourquoi la pression "isostatique" est importante

Tous les avantages uniques du CIP découlent de son mécanisme fondamental : l'application d'une pression uniforme, ou "isostatique". Comprendre ce principe est essentiel pour savoir quand l'utiliser.

Définition du pressage isostatique à froid (CIP)

Le CIP consiste à placer de la poudre d'alumine dans un moule flexible et scellé (souvent en caoutchouc ou en uréthane). Ce moule est ensuite immergé dans un fluide à l'intérieur d'un récipient haute pression. Lorsque le fluide est mis sous pression, il applique une force égale à chaque surface du moule simultanément.

Le problème avec le pressage uniaxial

En revanche, les méthodes traditionnelles comme le pressage à sec sont uniaxiales ou biaxiales, ce qui signifie que la pression n'est appliquée que d'une ou deux directions. Cela crée des frictions contre les parois de la matrice, entraînant des variations significatives de densité dans toute la pièce.

Le résultat : un "corps cru" uniforme

Le principal résultat du CIP est un "corps cru" très uniforme – le terme technique pour une pièce compactée et pré-frittée. Cette densité uniforme garantit que le composant se rétracte de manière prévisible et uniforme pendant la phase finale de frittage (cuisson), réduisant considérablement le risque de déformation, de fissures ou de défauts internes.

Principaux avantages du CIP pour les céramiques d'alumine

La pression uniforme du CIP se traduit directement par des avantages tangibles pour la fabrication de composants céramiques avancés.

Complexité géométrique inégalée

Parce que la pression est appliquée par un fluide, elle peut former des formes complexes, des contre-dépouilles et des cavités internes. Les conceptions qui seraient enfermées dans une matrice métallique rigide sont facilement produites avec les moules flexibles du CIP, offrant aux ingénieurs une plus grande liberté de conception.

Densité et uniformité supérieures

Le CIP élimine presque entièrement les gradients de densité qui affligent le pressage uniaxial. Il en résulte des composants avec des propriétés mécaniques plus constantes et est particulièrement crucial pour les pièces avec un rapport d'aspect élevé, comme les longs tubes ou les tiges, qui sont sujets aux défauts lorsqu'ils sont pressés autrement.

Viabilité économique pour les prototypes et les petites séries

L'outillage flexible pour le CIP est beaucoup moins cher à créer que les matrices en acier trempé requises pour le pressage à sec. Ce faible coût de moule fait du CIP un choix exceptionnellement économique pour le prototypage, la recherche et le développement, et les séries de production à faible volume.

Évolutivité et liberté de taille

Le CIP n'est pas contraint par les limitations d'une presse mécanique. La seule limite physique de la taille des pièces est la dimension interne du récipient sous pression, permettant la production de très grands composants céramiques qu'il serait impossible de former avec d'autres méthodes.

Comprendre les compromis

Bien que puissant, le CIP n'est pas la solution universelle. Ses avantages s'accompagnent de compromis pratiques qui le rendent inadapté à certaines applications.

Rendement pour la production à grand volume

Le processus de chargement du moule, de scellement, de placement dans le récipient, de pressurisation et de dépressurisation est intrinsèquement plus lent par pièce qu'une presse mécanique entièrement automatisée. Pour la production de millions de pièces simples, le pressage à sec traditionnel est beaucoup plus rentable.

Finition de surface et tolérances

Les pièces produites par CIP ont généralement une finition de surface moins précise et des tolérances dimensionnelles plus larges que celles fabriquées dans une matrice en acier poli. Pour les applications de haute précision, une étape d'usinage secondaire sur le corps vert ou fritté est souvent nécessaire.

Durabilité des moules

Les moules en élastomère flexible sont moins durables que les matrices en acier trempé utilisées dans le pressage à sec. Ils s'usent plus rapidement, renforçant la position du CIP en tant que processus mieux adapté à la fabrication à faible volume.

Choisir le bon procédé de formage pour votre composant

Votre décision doit être guidée par les priorités spécifiques de votre projet : géométrie, volume de production et exigences de performance.

- Si votre objectif principal est une géométrie complexe ou une uniformité maximale : le CIP est le choix supérieur, car il minimise les contraintes internes et permet des conceptions impossibles avec d'autres méthodes.

- Si votre objectif principal est la production à grand volume de formes simples : le pressage à sec traditionnel sera probablement plus rentable en raison de ses cycles automatisés plus rapides.

- Si votre objectif principal est le prototypage ou les petites séries : le CIP offre un avantage de coût significatif grâce à son outillage peu coûteux et à sa mise en place rapide pour de nouvelles conceptions.

En comprenant le principe fondamental de la pression isostatique, vous pouvez choisir en toute confiance la méthode de formage qui correspond à vos objectifs techniques et commerciaux.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Complexité géométrique | Permet des formes complexes, des contre-dépouilles et des cavités internes avec des moules flexibles. |

| Uniformité de la densité | Minimise les gradients pour des propriétés mécaniques cohérentes et des défauts réduits. |

| Viabilité économique | Coûts de moule inférieurs, idéal pour les prototypes, la R&D et la production à faible volume. |

| Évolutivité | Permet la production de grands composants, limitée uniquement par la taille du récipient. |

Prêt à optimiser votre production de céramiques d'alumine avec le pressage isostatique à froid ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins précis des laboratoires. Nos solutions CIP offrent une uniformité inégalée, des capacités de conception complexes et des économies de coûts pour le prototypage et les petites séries. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser votre processus de formage et stimuler le succès de votre projet !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de presse de forme spéciale pour applications de laboratoire

Les gens demandent aussi

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quelles sont les caractéristiques du processus de pressage isostatique ? Atteindre une densité uniforme pour les pièces complexes

- Quels sont les exemples d'applications du pressage isostatique à froid ?Améliorez les performances de vos matériaux grâce à un compactage uniforme

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Dans quelles industries la NEP est-elle couramment appliquée ?Découvrez les secteurs clés utilisant la presse isostatique à froid