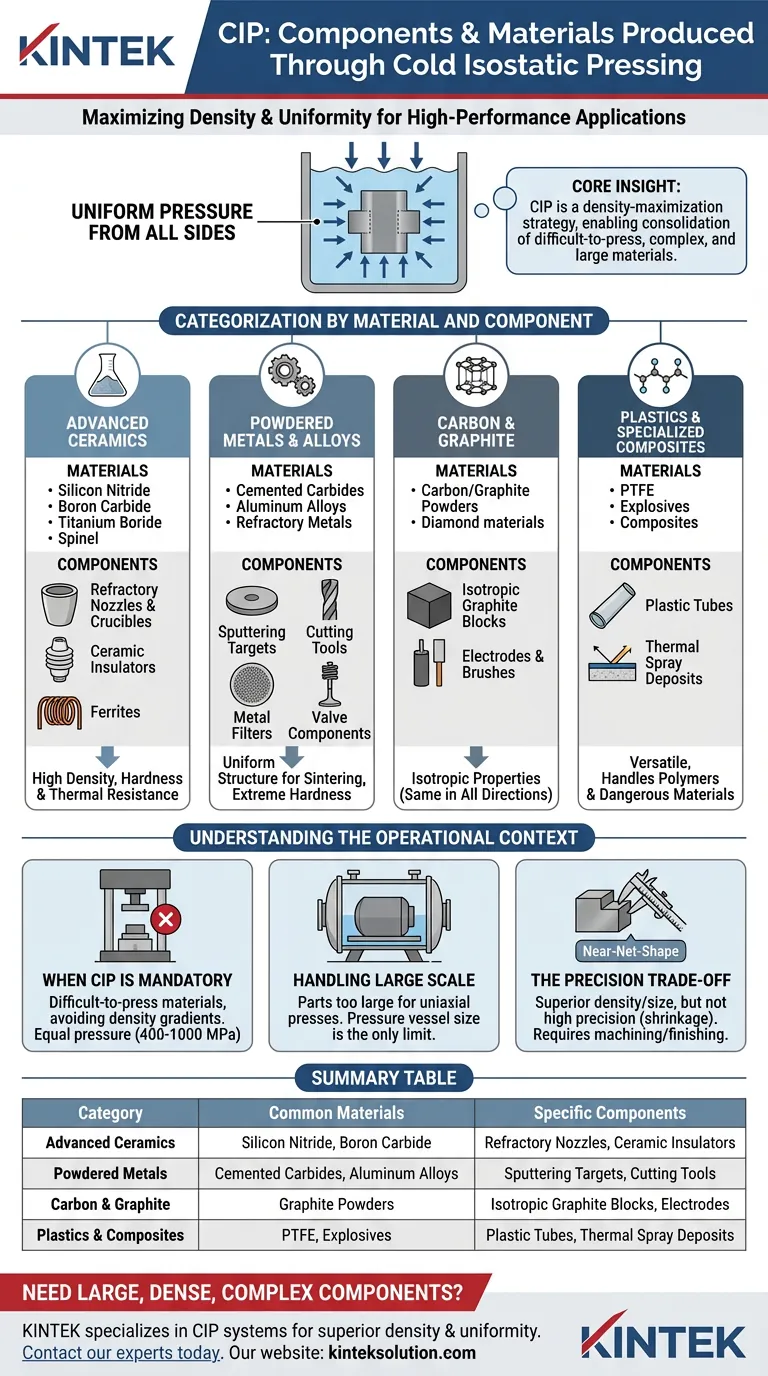

Le pressage isostatique à froid (CIP) produit une gamme variée de composants haute performance en consolidant des poudres en formes denses et robustes. Les produits spécifiques comprennent des pièces en céramique avancée comme le nitrure de silicium et le carbure de bore, de grands creusets réfractaires, des cibles de pulvérisation métalliques pour couches minces, et des composants industriels tels que des outils de coupe, des revêtements de soupapes et des blocs de graphite isotrope.

Idée clé : Le CIP n'est pas simplement un processus de mise en forme ; c'est une stratégie de maximisation de la densité. En appliquant une pression uniforme de toutes parts via un milieu liquide, il permet la consolidation de matériaux volumineux, complexes ou « difficiles à presser » — tels que les carbures cémentés et les cibles de pulvérisation — qui échoueraient ou manqueraient d'uniformité sous un pressage uniaxial standard.

Catégorisation par matériau et composant

Céramiques avancées

L'industrie de la céramique dépend fortement du CIP pour produire des pièces à haute densité nécessitant une dureté et une résistance thermique exceptionnelles.

Matériaux courants :

- Nitrures et carbures de silicium.

- Nitrures et carbures de bore.

- Borures de titane et spinelles.

Composants spécifiques :

- Buses et creusets réfractaires : Utilisés dans le traitement des métaux à haute température.

- Isolateurs en céramique : Essentiels pour les applications électriques à haute tension.

- Ferrites : Composants magnétiques utilisés en électronique.

Métaux et alliages en poudre

Le CIP est essentiel en métallurgie des poudres pour créer des préformes et des pièces nécessitant une structure interne uniforme avant le frittage.

Matériaux courants :

- Métaux durs et carbures cémentés.

- Alliages d'aluminium, de magnésium et de cuivre.

- Matériaux réfractaires (métaux à très hauts points de fusion).

Composants spécifiques :

- Cibles de pulvérisation : Disques ou plaques hautement compactés utilisés pour déposer des couches minces dans la fabrication de semi-conducteurs.

- Outils de coupe : Plaques et outils en carbure nécessitant une dureté extrême.

- Filtres métalliques : Composants métalliques poreux utilisés pour la filtration.

- Composants de soupapes : Composants revêtus dans les moteurs pour réduire l'usure des cylindres et améliorer la durabilité.

Carbone et graphite

La production de graphite utilise le CIP pour garantir des propriétés isotropes, c'est-à-dire que le matériau possède les mêmes propriétés physiques dans toutes les directions.

Matériaux courants :

- Poudres de carbone et de graphite.

- Matériaux diamantés et similaires au diamant.

Composants spécifiques :

- Graphite isotrope : Utilisé pour les composants de fours à moufle et les électrodes.

- Électrodes et balais : Matériaux électriques nécessitant une conductivité constante.

Plastiques et composites spécialisés

Au-delà des métaux et des céramiques, le CIP est suffisamment polyvalent pour traiter les polymères et les matériaux dangereux.

Matériaux courants :

- Plastiques (PTFE et autres).

- Explosifs et pyrotechnie.

- Composites.

Composants spécifiques :

- Tubes en plastique : Tubes polymères haute densité.

- Dépôts par projection thermique : Revêtements consolidés pour une meilleure adhérence et densité.

Comprendre le contexte opérationnel

Quand le CIP est-il obligatoire ?

Le CIP est spécifiquement choisi lorsque les matériaux sont difficiles à presser par des méthodes conventionnelles. Le pressage par matrice rigide standard entraîne souvent des gradients de densité (dureté inégale) dans les formes complexes. Le CIP élimine cela en utilisant un moule élastomère immergé dans un liquide, appliquant une pression égale (400 MPa à 1000 MPa) sous tous les angles.

Gestion à grande échelle

L'un des avantages distincts du CIP est la capacité de traiter des pièces trop volumineuses pour les presses uniaxiales. Étant donné que la taille du récipient sous pression est la seule limite, les fabricants peuvent produire des pièces vertes massives (pré-frittées) comme de gros billettes de céramique ou de lourdes préformes métalliques qui seraient impossibles à compacter dans une matrice mécanique.

Le compromis de précision

Bien que le CIP atteigne une densité et des capacités de taille supérieures, il est généralement utilisé pour des pièces qui ne nécessitent pas une haute précision à l'état fritté. Le moule flexible permet un retrait et une modification de forme importants. Par conséquent, le CIP est typiquement un processus de forme quasi nette, nécessitant un usinage ou une finition après que la pièce a été pressée et frittée.

Faire le bon choix pour votre objectif

- Si votre objectif principal est les céramiques haute performance : Utilisez le CIP pour consolider des matériaux comme le nitrure de silicium ou le carbure de bore afin d'atteindre une densité de tassement maximale avant cuisson.

- Si votre objectif principal est le dépôt de couches minces : Fiez-vous au CIP pour créer des cibles de pulvérisation, garantissant que le matériau est dense et uniforme pour une qualité de revêtement constante.

- Si votre objectif principal est la fabrication à grande échelle : Choisissez le CIP pour créer des billettes ou des préformes massives qui dépassent physiquement la capacité des presses à matrice rigide standard.

- Si votre objectif principal est l'uniformité des matériaux : Sélectionnez le CIP pour le graphite isotrope ou les carbures cémentés afin de garantir que les propriétés du matériau sont identiques dans toutes les directions.

Le CIP est la solution définitive pour transformer la poudre libre en composants volumineux, denses et structurellement solides qui exigent une intégrité interne uniforme.

Tableau récapitulatif :

| Catégorie | Matériaux courants | Composants spécifiques |

|---|---|---|

| Céramiques avancées | Nitrures de silicium, Carbures de bore | Buses réfractaires, Isolateurs en céramique |

| Métaux en poudre | Carbures cémentés, Alliages d'aluminium | Cibles de pulvérisation, Outils de coupe |

| Carbone et graphite | Poudres de graphite | Blocs de graphite isotrope, Électrodes |

| Plastiques et composites | PTFE, Explosifs | Tubes en plastique, Dépôts par projection thermique |

Besoin de produire des composants volumineux, denses ou de forme complexe avec des propriétés uniformes ?

KINTEK est spécialisé dans les presses de laboratoire, y compris les presses isostatiques à froid (CIP) avancées, pour vous aider à obtenir une densité et une uniformité de matériaux supérieures pour vos applications les plus exigeantes. Que vous travailliez avec des céramiques avancées, des métaux en poudre ou des composites spécialisés, notre expertise garantit la fiabilité de vos matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système CIP KINTEK peut améliorer les capacités de votre laboratoire et rationaliser votre processus de production.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires