Le diagnostic d'une presse à granulés exige de comprendre que la plupart des défaillances sont les symptômes d'un déséquilibre plus profond. Les problèmes les plus courants sont une qualité de granulés incohérente, un faible rendement de production et des blocages de la machine. Ces problèmes découlent généralement soit d'une préparation inadéquate des matériaux, soit de réglages opérationnels incorrects, soit de l'usure des composants critiques tels que la filière et les rouleaux.

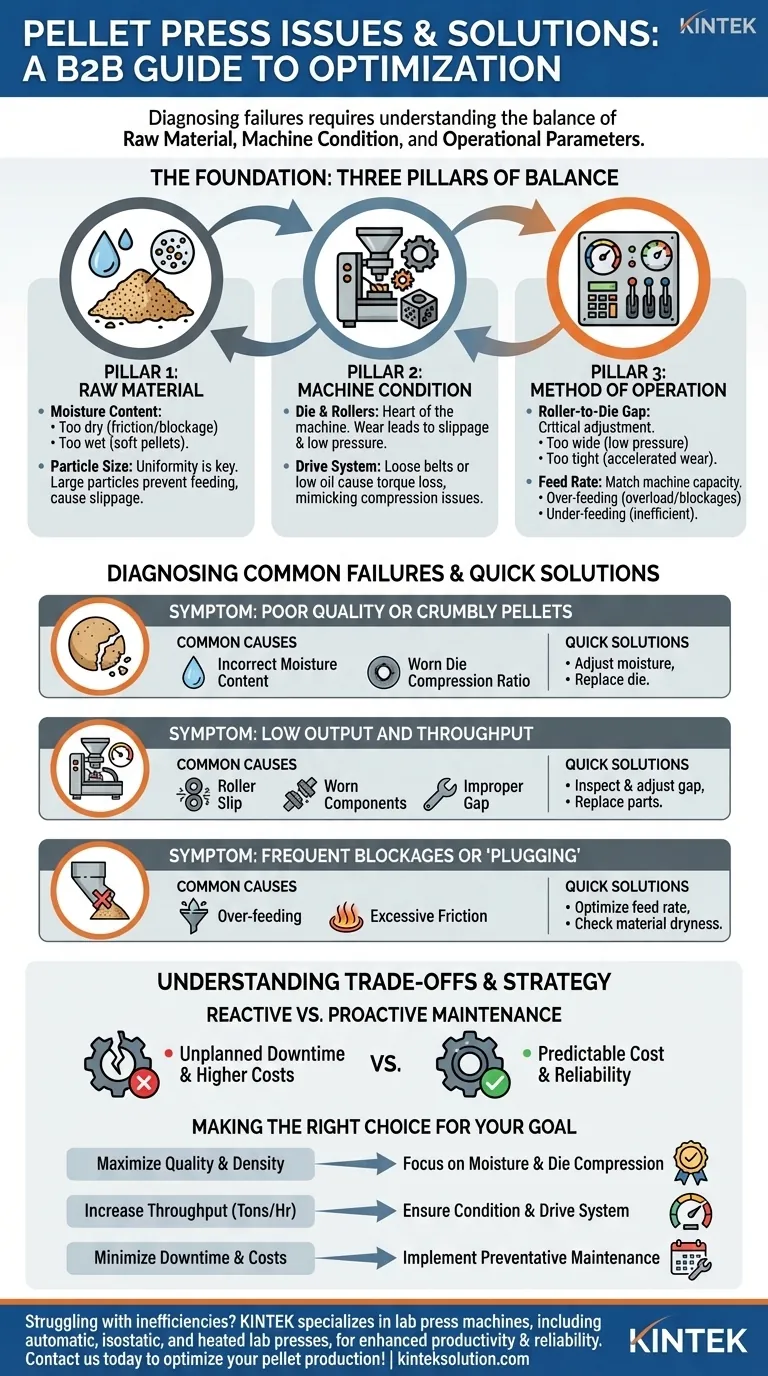

La plupart des problèmes de presse à granulés ne sont pas des pannes isolées, mais des signaux d'un déséquilibre entre trois éléments fondamentaux : la matière première, l'état mécanique de la machine et ses paramètres opérationnels. Un dépannage efficace implique d'évaluer systématiquement les trois domaines, et non seulement de traiter le symptôme immédiat.

Les fondations : Matériau, Machine et Méthode

Presque tous les problèmes que vous rencontrerez avec une presse à granulés peuvent être attribués à l'un des trois piliers. Comprendre ce cadre est la première étape pour passer d'une réparation réactive à un contrôle proactif.

Pilier 1 : La matière première

La qualité de votre intrant dicte directement la qualité de votre extrant. Un matériau incohérent est la principale cause des maux de tête en production.

Concentrez-vous sur la teneur en humidité. Un matériau trop sec crée une friction excessive, entraînant des blocages et une usure prématurée de la filière. Un matériau trop humide ne peut pas être correctement compressé, ce qui donne des granulés mous et instables.

Assurez-vous également que la taille des particules est uniforme. Des particules grandes ou irrégulières peuvent créer un pontage au-dessus des trous de la filière, empêchant un alimentation correcte et provoquant le glissement des rouleaux, ce qui réduit considérablement le rendement.

Pilier 2 : L'état de la machine

Une presse à granulés est un environnement soumis à de fortes contraintes. L'usure n'est pas une possibilité ; c'est une fatalité qui doit être gérée.

La filière et les rouleaux sont le cœur de la machine et les principales pièces d'usure. À mesure qu'ils s'usent, leur capacité à saisir et à forcer le matériau à travers les trous de la filière diminue, provoquant un glissement et une chute de pression.

Le système d'entraînement, qu'il s'agisse d'un réducteur ou d'une transmission par courroie, doit transférer toute la puissance du moteur. Des courroies desserrées ou un faible niveau d'huile de transmission peuvent entraîner une perte de couple de rotation, simulant les symptômes d'une compression insuffisante même si la filière est en bon état.

Pilier 3 : La méthode de fonctionnement

Ce pilier couvre les réglages et les paramètres que vous contrôlez pendant une campagne de production.

L'espace entre le rouleau et la filière est un réglage critique. Un espace trop grand empêche les rouleaux de générer suffisamment de pression pour extruder les granulés. Un espace trop petit provoque un contact métal contre métal, accélérant l'usure et risquant d'endommager de manière catastrophique la filière et les roulements des rouleaux.

Votre vitesse d'alimentation doit être adaptée à ce que la machine peut traiter. Une suralimentation est une cause principale de surcharge du moteur et de blocage de la filière. Une sous-alimentation affame la filière, entraînant un fonctionnement inefficace et des granulés de mauvaise qualité.

Diagnostic des pannes courantes

En gardant les trois piliers à l'esprit, nous pouvons maintenant diagnostiquer des problèmes spécifiques de manière plus systématique.

Symptôme : Granulés de mauvaise qualité ou friables

C'est fondamentalement un problème de compactage. Vérifiez d'abord la teneur en humidité de votre matière première ; c'est le coupable le plus probable.

Si l'humidité est correcte, évaluez le rapport de compression de la filière. Une filière « fatiguée » ou usée a des trous agrandis, ce qui réduit la compression et produit des granulés plus mous. La filière peut devoir être remplacée.

Symptôme : Faible rendement et débit

Ceci signale que le matériau n'est pas efficacement forcé à travers la filière. Commencez par vérifier le glissement des rouleaux. Une surface brillante et polie sur la face de la filière est un signe clair que les rouleaux glissent au lieu de saisir.

Ce glissement est causé soit par des chemises de rouleau usées et une face de filière usée, soit par un espace entre rouleaux incorrect. Il peut également être causé par une matière première trop sèche ou mal broyée.

Symptôme : Blocages fréquents ou « bouchage »

Un blocage se produit lorsque la force nécessaire pour extruder le matériau dépasse la force que la machine peut générer. Le premier suspect est toujours une vitesse d'alimentation incorrecte : vous alimentez simplement trop, trop vite.

Si la vitesse d'alimentation est correcte, le problème est probablement une friction excessive à l'intérieur des trous de la filière. Ceci est généralement causé par une matière première trop sèche ou une filière qui a atteint la fin de sa vie, où les trous ont perdu leur entrée lisse et effilée.

Comprendre les compromis

Un fonctionnement efficace est un équilibre entre performance et coût. Se précipiter vers une solution sans comprendre ses implications peut être contre-productif.

Réparations réactives contre maintenance proactive

Attendre qu'une pièce tombe en panne — une approche réactive — garantit des temps d'arrêt imprévus. C'est toujours plus coûteux qu'un temps d'arrêt planifié en raison de la perte de production et des dommages potentiels en cascade.

Un calendrier de maintenance proactive, comprenant la lubrification et l'inspection régulières de la filière, des rouleaux et des courroies d'entraînement, transforme la maintenance en un coût opérationnel prévisible plutôt qu'en une urgence.

Quand remplacer contre reconditionner une filière

Une nouvelle filière représente une dépense importante. Bien que les filières usées soient une source majeure de problèmes, certaines peuvent être reconditionnées.

Si les trous de la filière sont simplement « vitrifiés » mais toujours dans les spécifications, une simple procédure de rodage avec un mélange abrasif peut restaurer l'adhérence. Si la face de la filière est usée, elle peut parfois être usinée pour obtenir une surface neuve, mais cela ne peut être fait qu'un nombre limité de fois avant que l'intégrité structurelle de la filière ne soit compromise.

Faire le bon choix pour votre objectif

Votre priorité de dépannage doit s'aligner sur votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser la qualité et la densité des granulés : Concentrez-vous méticuleusement sur la teneur en humidité de la matière première et assurez-vous que le rapport de compression de la filière est correct pour votre matériau.

- Si votre objectif principal est d'augmenter le débit (tonnes par heure) : Confirmez que votre filière et vos rouleaux sont en excellent état et que le système d'entraînement fournit toute la puissance sans aucun glissement.

- Si votre objectif principal est de minimiser les temps d'arrêt et les coûts opérationnels : Mettez en œuvre un programme de maintenance préventive strict pour vérifier les pièces d'usure, gérer un stock de pièces de rechange et enregistrer les données de performance.

Une approche systématique transforme le dépannage d'une corvée réactive en un avantage stratégique pour votre exploitation.

Tableau récapitulatif :

| Symptôme | Causes courantes | Solutions rapides |

|---|---|---|

| Granulés de mauvaise qualité ou friables | Teneur en humidité incorrecte, filière usée | Ajuster l'humidité, remplacer la filière |

| Faible rendement et débit | Glissement des rouleaux, composants usés, espace incorrect | Inspecter et ajuster l'espace, remplacer les pièces |

| Blocages fréquents | Suralimentation, friction excessive | Optimiser la vitesse d'alimentation, vérifier la sécheresse du matériau |

Vous rencontrez des problèmes d'inefficacité de la presse à granulés ? KINTEK est spécialisée dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour améliorer la productivité et la fiabilité de votre laboratoire. Nos solutions vous aident à obtenir une qualité de granulés constante, un débit plus élevé et des temps d'arrêt réduits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre production de granulés et répondre à vos besoins spécifiques !

Guide Visuel

Produits associés

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire pour boîte à gants

Les gens demandent aussi

- Quel rôle joue une presse hydraulique de laboratoire dans la préparation de poudres de carbonate ? Optimisez votre analyse d'échantillons

- Quelle est la fonction essentielle d'une presse hydraulique de laboratoire dans la fabrication de pastilles d'électrolyte Li1+xAlxGe2−x(PO4)3 (LAGP) pour les batteries tout solides ? Transformer la poudre en électrolytes haute performance

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour les pastilles de sol en spectrométrie de fluorescence X (XRF) ? Assurer la précision analytique et la cohérence des données

- Quelles sont les applications spécialisées des presses à pastilles hydrauliques ? Améliorer la précision dans le développement de catalyseurs et de matériaux pour batteries

- Comment les presses hydrauliques de laboratoire sont-elles utilisées pour les échantillons de graines de Xanthoceras sorbifolium ? Optimiser la préparation des échantillons