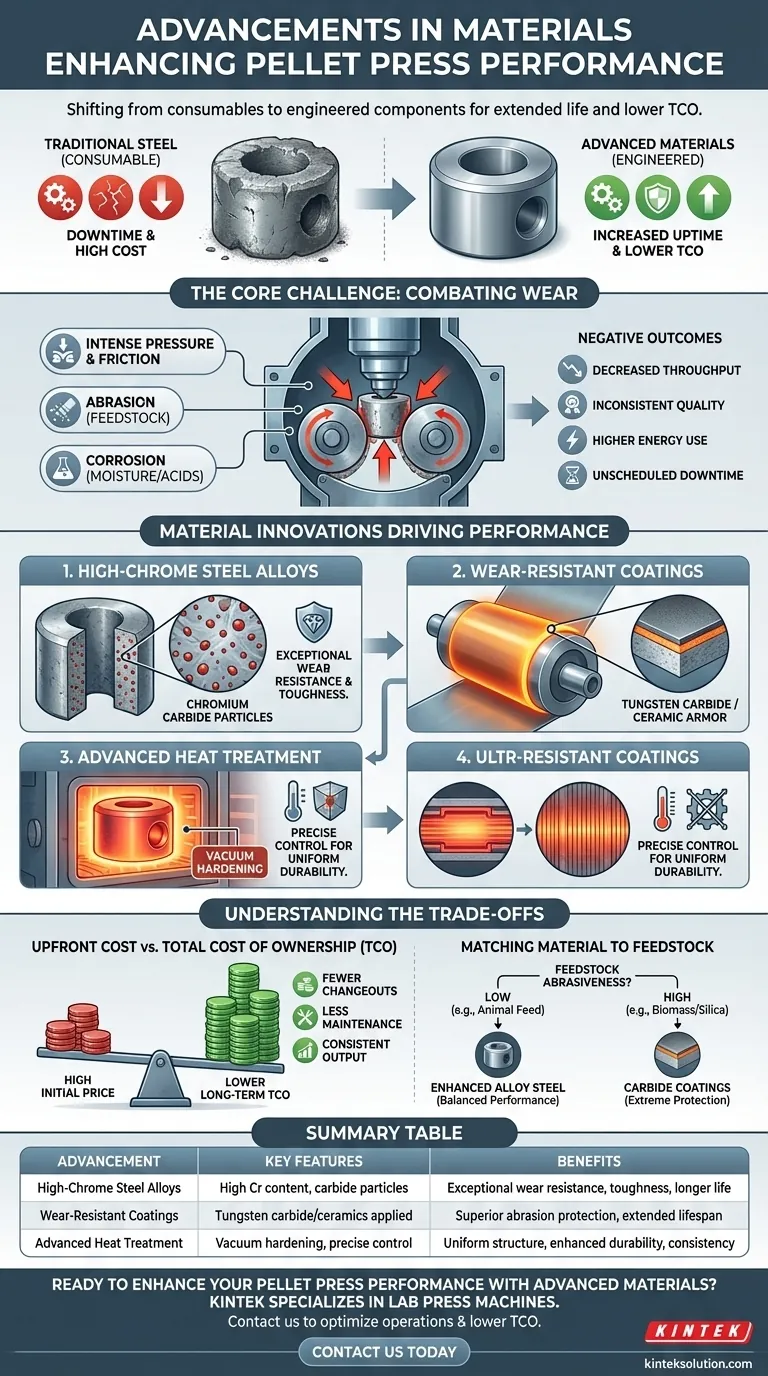

Au cœur de cette évolution, les avancées dans les performances des presses à granulés sont stimulées par une nouvelle génération de matériaux, spécifiquement les alliages d'acier à haute résistance et les revêtements spécialisés résistants à l'usure. Ces innovations sont conçues pour améliorer considérablement la durabilité et la durée de vie des composants critiques, entraînant des réductions significatives des temps d'arrêt de maintenance et des coûts opérationnels globaux.

Le changement central est de passer d'une vision des matrices et rouleaux de presse à granulés comme de simples consommables à celle de composants d'ingénierie. Investir dans des matériaux avancés dès le départ réduit le coût total de possession en prolongeant la durée de vie des composants, en maintenant la qualité des granulés et en maximisant le temps de fonctionnement de l'usine.

Le défi principal : Combattre l'usure dans les usines de granulation

La granulation est un processus intrinsèquement exigeant. La combinaison d'une pression intense, de frottements et d'abrasion soumet les composants de la machine à une usure constante et agressive, ce qui a un impact direct sur l'efficacité et la rentabilité.

Les principaux composants d'usure : Matrices et rouleaux

La matrice et les rouleaux sont le cœur de l'usine de granulation et supportent le plus gros de cette contrainte opérationnelle. La matrice, avec ses trous percés avec précision, et les rouleaux, qui forcent la matière première à travers ceux-ci, sont en contact constant et à fort frottement avec la matière première.

Cette action mécanique et abrasive continue est la cause principale de la dégradation des composants.

L'impact inévitable de l'abrasion et de la corrosion

Les matières premières, en particulier la biomasse ou les matériaux à forte teneur en silice (cendres), agissent comme du papier de verre au niveau microscopique, provoquant une usure abrasive qui élargit les trous de la matrice et use les surfaces des rouleaux. De plus, l'humidité et les composés acides présents dans certains matériaux peuvent entraîner une usure corrosive, affaiblissant davantage les composants.

Le coût élevé de la défaillance des composants

Des matrices et des rouleaux usés entraînent une cascade de conséquences négatives. Celles-ci incluent une diminution du débit de production, une qualité et une densité de granulés incohérentes, et une consommation d'énergie plus élevée car le moteur travaille plus dur. Le coût ultime est le temps d'arrêt non planifié pour le remplacement des composants, ce qui interrompt complètement la production.

Innovations matérielles stimulant la performance

Pour combattre ces forces, les fabricants vont au-delà des formulations d'acier traditionnelles. L'accent est mis sur la création de composants possédant une combinaison supérieure de dureté, de ténacité et de résistance à l'abrasion.

Alliages d'acier à haute résistance et à haute teneur en chrome

Les matrices modernes sont de plus en plus fabriquées à partir d'alliages d'acier à haute teneur en chrome spécialisés. Contrairement à l'acier au carbone standard, ces alliages contiennent un pourcentage élevé de chrome, qui forme des particules de carbure de chrome extrêmement dures dans la microstructure de l'acier.

Cela confère une résistance à l'usure exceptionnelle tout en maintenant la ténacité nécessaire pour éviter la fissuration sous les pressions immenses de la granulation. Le résultat est une matrice qui conserve ses spécifications pendant une période de fonctionnement beaucoup plus longue.

Le rôle des revêtements résistants à l'usure

Pour les applications les plus extrêmes, les revêtements résistants à l'usure offrent une couche de défense supplémentaire. Il s'agit de matériaux ultra-durs, tels que le carbure de tungstène ou des céramiques spécialisées, appliqués sur la surface de la matrice ou des rouleaux.

Considérez cela comme l'ajout d'une couche d'armure. Ce revêtement, qui peut être plusieurs fois plus dur que l'acier de base, devient la surface de contact principale, se sacrifiant pour protéger le composant sous-jacent de l'abrasion.

Traitement thermique et conditionnement avancés

La performance de tout alliage est débloquée par son traitement thermique. Des processus tels que la trempe sous vide offrent un contrôle précis de la température, créant une structure interne plus uniforme et résiliente dans l'acier. Cela élimine les points faibles et maximise les propriétés inhérentes de l'alliage, assurant une durabilité constante sur l'ensemble du composant.

Comprendre les compromis

L'adoption de ces matériaux avancés nécessite une évaluation stratégique du coût par rapport aux avantages. Le matériau le plus cher n'est pas toujours le bon choix pour chaque application.

Coût initial vs. Coût Total de Possession (CTP)

Les composants fabriqués à partir d'alliages à haute teneur en chrome ou dotés de revêtements en carbure ont un prix d'achat initial significativement plus élevé. Cependant, leur durée de vie prolongée peut entraîner un Coût Total de Possession (CTP) inférieur.

Moins de remplacements signifie moins de temps d'arrêt, des coûts de main-d'œuvre réduits pour la maintenance et une production plus constante, ce qui justifie souvent l'investissement initial à long terme.

Adapter le matériau à la matière première

L'abrasivité de votre matière première est le facteur le plus important dans le choix du matériau. Une installation traitant des aliments pour animaux doux et à faible teneur en cendres pourrait ne pas obtenir le même retour sur investissement d'une matrice revêtue de carbure qu'une usine traitant de la biomasse abrasive à forte teneur en silice.

Le risque d'une mauvaise application

L'efficacité de ces matériaux dépend d'une fabrication experte. Un revêtement mal appliqué peut s'écailler ou se délaminer, et un alliage mal traité thermiquement peut devenir cassant et défaillir prématurément. Il est essentiel de s'associer à des fabricants réputés qui ont une expertise avérée dans ces processus de matériaux avancés.

Faire le bon choix de matériau pour votre exploitation

La sélection du matériau optimal est un équilibre entre vos objectifs opérationnels, votre budget et les exigences spécifiques de votre matière première.

- Si votre objectif principal est de maximiser le temps de fonctionnement dans une opération à grand volume : Investissez dans des matrices en alliage à haute teneur en chrome de première qualité avec un traitement thermique sous vide de précision pour garantir la durée de vie la plus longue possible.

- Si votre objectif principal est de traiter des matériaux très abrasifs (par exemple, paille, bagasse ou bois à forte teneur en cendres) : Spécifiez des matrices et des rouleaux avec des revêtements en carbure de tungstène pour combattre directement l'usure abrasive extrême.

- Si votre objectif principal est d'améliorer les performances standard avec un budget maîtrisé : Passez des aciers de base à un acier allié amélioré, trempé à cœur, qui offre une augmentation significative de la durabilité sans le coût total des revêtements exotiques.

En fin de compte, la sélection stratégique des matériaux est un puissant levier pour transformer votre opération de granulation d'un cycle de maintenance réactive en un système de production proactif et très efficace.

Tableau récapitulatif :

| Avancée | Caractéristiques clés | Avantages |

|---|---|---|

| Alliages d'acier à haute teneur en chrome | Teneur élevée en chrome, particules de carbure de chrome | Résistance à l'usure exceptionnelle, ténacité, durée de vie prolongée des composants |

| Revêtements résistants à l'usure | Carbure de tungstène ou céramiques appliqués sur les surfaces | Protection supérieure contre l'abrasion, durée de vie prolongée dans des conditions difficiles |

| Traitement thermique avancé | Trempe sous vide pour un contrôle précis de la température | Structure uniforme, durabilité améliorée, performances constantes |

Prêt à améliorer les performances de votre presse à granulés avec des matériaux avancés ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins exigeants des laboratoires. Notre expertise dans les alliages à haute résistance et les revêtements résistants à l'usure peut vous aider à réduire la maintenance, à prolonger la durée de vie des composants et à améliorer l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations et réduire votre coût total de possession !

Guide Visuel

Produits associés

- Moule de presse à anneau de laboratoire pour la préparation d'échantillons

- XRF KBR Steel Ring Lab Powder Pellet Pressing Mold for FTIR (moule de pressage de poudres de laboratoire à anneau en acier)

- Moule pour presse à balles de laboratoire

- XRF KBR Plastic Ring Powder Pellet Pressing Mold for FTIR Lab

- Acide borique en poudre XRF pour utilisation en laboratoire

Les gens demandent aussi

- Comment la sélection de moules de précision et de consommables affecte-t-elle le moulage d'échantillons ? Optimisez les résultats de votre laboratoire

- Quel équipement est nécessaire pour fabriquer des pastilles KBr FTIR ? Outils essentiels pour une analyse IR claire et précise

- Pourquoi la paroi latérale d'une matrice de presse de laboratoire doit-elle être non conductrice pour les tests de résistivité ? Pour assurer une isolation précise du trajet du courant

- Comment répondre aux besoins de stockage à court terme des pastilles lors de l'utilisation de presses manuelles ? Utilisez des colliers de filière pour une manipulation rapide et sûre.

- Quels facteurs techniques sont pris en compte lors de la sélection de moules de précision en acier inoxydable ? Optimiser la formation de poudre de fluorure