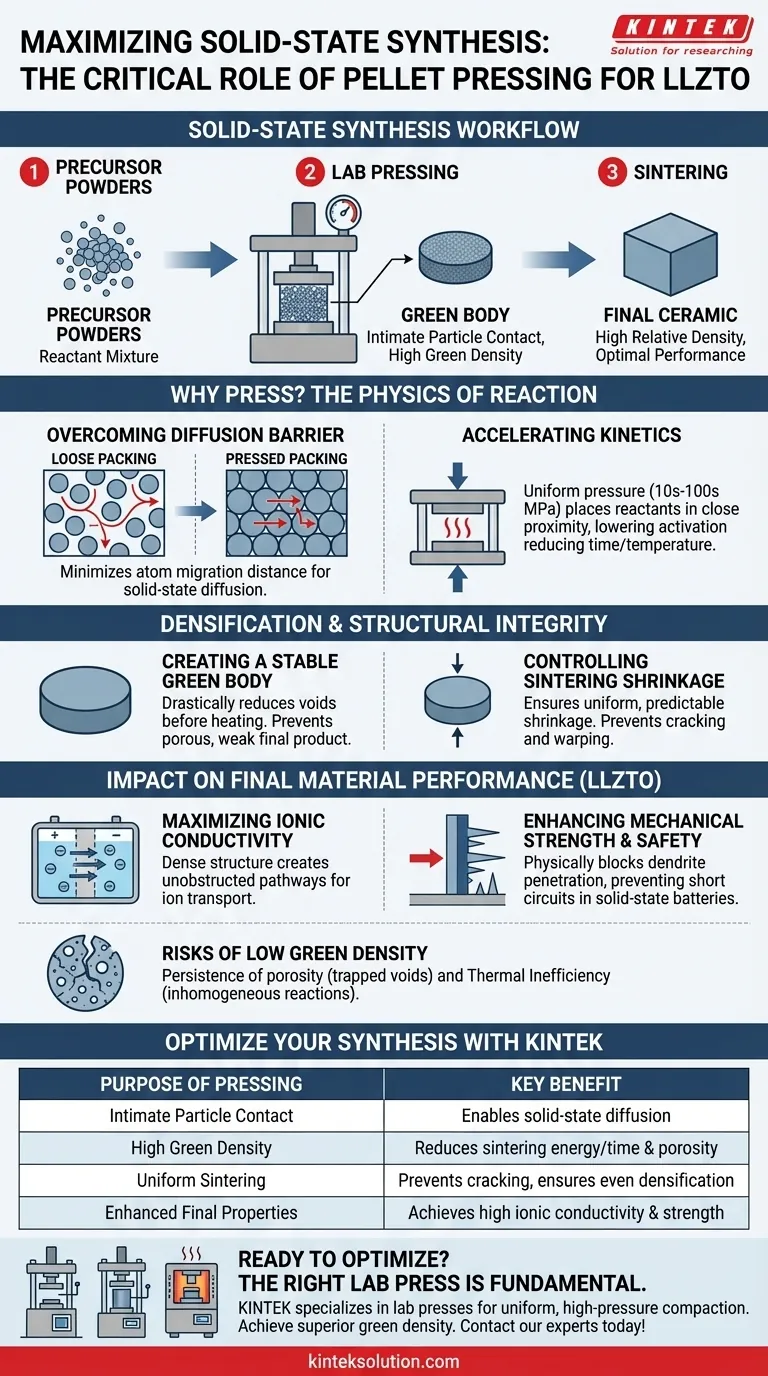

Le but principal du pressage des poudres précurseurs en pastilles est de forcer mécaniquement les particules réactives à entrer en contact physique intime, créant un "corps vert" à haute densité d'empilement. Cette étape est le prérequis fondamental de la diffusion à l'état solide, car elle minimise la distance que les atomes doivent parcourir pour réagir et se densifier pendant la phase de frittage ultérieure.

En maximisant la "densité verte" de la pastille avant le chauffage, vous réduisez considérablement l'énergie et le temps nécessaires aux réactions chimiques. Une pastille bien pressée sert de fondation structurelle qui garantit que la céramique finale atteint la haute densité relative nécessaire pour une conductivité ionique et une résistance mécanique optimales.

La physique de la réaction à l'état solide

Surmonter la barrière de diffusion

Contrairement à la synthèse en phase liquide où les réactifs se mélangent librement, la synthèse à l'état solide repose entièrement sur la migration atomique à travers les joints de grains.

Si les particules sont faiblement empilées, la surface de contact est insuffisante pour que les atomes diffusent efficacement. Le pressage de la poudre augmente le nombre de points de contact entre les particules, établissant les voies physiques nécessaires à la réaction chimique.

Accélérer la cinétique de réaction

Une presse de laboratoire vous permet d'appliquer une pression uniforme, généralement de quelques dizaines à quelques centaines de mégapascals.

Cette compaction intense rapproche les réactifs à tel point qu'elle accélère la cinétique de réaction. En réduisant la distance de diffusion, vous diminuez l'énergie d'activation requise, permettant souvent de réduire les températures de réaction et les temps de séjour tout en assurant une conversion chimique plus complète.

Densification et intégrité structurelle

Création d'un "corps vert" stable

La pastille pressée, appelée corps vert, crée une structure cohérente avec une densité initiale et une résistance mécanique spécifiques.

Cette étape réduit considérablement les vides (poches d'air) entre les particules avant même l'application de chaleur. Si ces vides ne sont pas éliminés mécaniquement lors du pressage, le processus de frittage ne parvient souvent pas à les combler, laissant le produit final poreux et fragile.

Contrôle du retrait au frittage

Les céramiques se rétractent lorsqu'elles sont frittées et densifiées.

Une pastille pré-compactée garantit que ce retrait se produit de manière uniforme et prévisible. En établissant une base solide pour la migration des matériaux, le pressage empêche les modes de défaillance courants tels que la fissuration, le gauchissement ou la déformation qui surviennent lorsque des poudres lâches se déposent de manière inégale lors d'un traitement à haute température.

Impact sur les performances finales du matériau

Maximisation de la conductivité ionique

Pour les électrolytes solides comme le LLZTO, les performances sont directement liées à la densité.

Un corps vert dense facilite la formation d'une céramique finale à haute densité relative. Cette structure continue et sans vide offre des voies dégagées pour le transport des ions, ce qui est la principale exigence pour obtenir une conductivité ionique élevée.

Amélioration de la résistance mécanique et de la sécurité

Dans les applications de batteries, la densité physique de l'électrolyte remplit une fonction protectrice.

Une pastille de LLZTO entièrement densifiée possède la résistance mécanique nécessaire pour bloquer physiquement la pénétration des dendrites de lithium. Ceci est essentiel pour prévenir les courts-circuits et garantir la sécurité des batteries à état solide.

Comprendre les risques d'une faible densité verte

La persistance de la porosité

C'est une idée fausse courante que le frittage seul éliminera toute porosité.

Si la pression de pressage initiale est insuffisante, la densité verte sera trop faible. Le frittage ne peut pas combler les grands vides interparticulaires ; au lieu de cela, ces vides se retrouvent piégés dans la microstructure finale, dégradant de manière permanente les propriétés électriques et mécaniques du matériau.

Inefficacité thermique

Les poudres lâches agissent comme des isolants thermiques en raison de l'air emprisonné entre les particules.

Le pressage crée un milieu dense qui favorise une conduction thermique uniforme dans tout l'échantillon. Cela garantit que toute la pastille subit la même histoire thermique, empêchant les gradients de température qui conduisent à des réactions inhomogènes ou à des phases impures.

Faire le bon choix pour votre synthèse

Pour optimiser votre synthèse à l'état solide de matériaux comme le LLZTO, alignez vos paramètres de pressage sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la conductivité ionique : Privilégiez la maximisation de la pression de pressage pour obtenir la densité verte la plus élevée possible, car c'est le facteur limitant pour éliminer les vides bloquant les ions.

- Si votre objectif principal est la pureté de phase : Assurez-vous que le mélange précurseur est homogène avant le pressage pour garantir que les points de contact accrus facilitent une réaction chimique complète et uniforme.

- Si votre objectif principal est l'intégrité structurelle : Concentrez-vous sur l'application d'une pression uniforme et uniaxiale pour créer un corps vert capable de résister à la manipulation et de se rétracter uniformément sans se fissurer.

En fin de compte, la presse de laboratoire n'est pas seulement un outil de mise en forme ; c'est un réacteur qui définit les limites cinétiques et structurelles de l'ensemble du processus de synthèse.

Tableau récapitulatif :

| Objectif du pressage | Avantage clé |

|---|---|

| Contact intime entre les particules | Permet la diffusion à l'état solide pour les réactions chimiques. |

| Haute densité verte | Réduit l'énergie/temps de frittage et minimise la porosité finale. |

| Frittage uniforme | Prévient les fissures et assure une densification homogène. |

| Performances finales améliorées | Atteint une conductivité ionique et une résistance mécanique élevées. |

Prêt à optimiser votre synthèse à l'état solide ? La bonne presse de laboratoire est fondamentale pour créer des céramiques haute performance comme le LLZTO. KINTEK est spécialisé dans les machines de presse de laboratoire (y compris les presses de laboratoire automatiques, isostatiques et chauffées) conçues pour fournir la compaction uniforme à haute pression dont votre recherche a besoin. Atteignez une densité verte supérieure et libérez tout le potentiel de vos matériaux. Contactez nos experts dès aujourd'hui pour trouver la presse parfaite pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire pour boîte à gants

Les gens demandent aussi

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates

- Quelle est l'importance du contrôle de la pression uniaxiale pour les pastilles d'électrolyte solide à base de bismuth ? Améliorer la précision du laboratoire

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire pour les échantillons de catalyseurs ? Améliorer la précision des données XRD/FTIR

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation des pastilles LLZTO@LPO ? Atteindre une conductivité ionique élevée

- Quelle est la fonction d'une presse hydraulique de laboratoire dans les pastilles d'électrolyte sulfuré ? Optimiser la densification des batteries