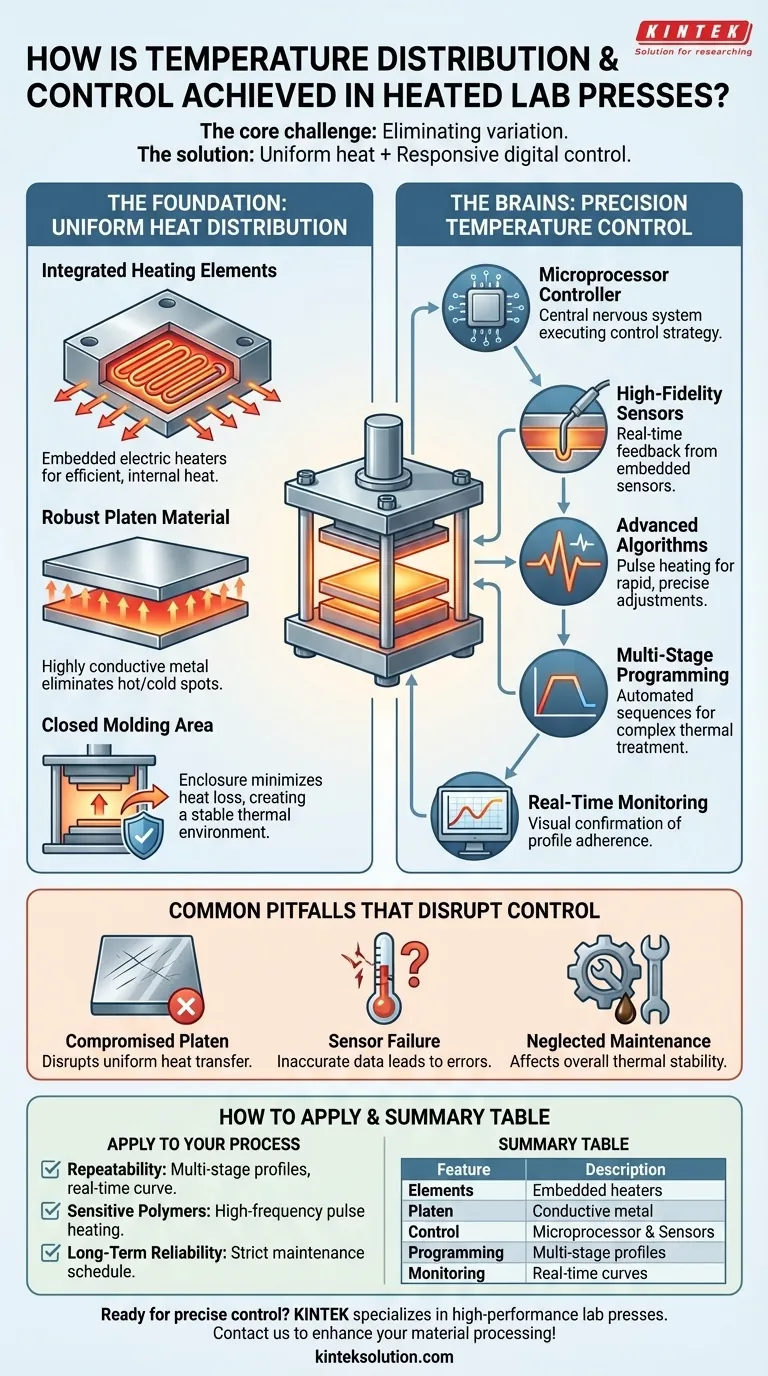

Dans une presse de laboratoire chauffante, la distribution et le contrôle de la température sont assurés par un système étroitement intégré d'éléments chauffants spécialisés intégrés dans les plateaux, le tout géré par un contrôleur basé sur un microprocesseur qui utilise la rétroaction des capteurs en temps réel pour maintenir des conditions thermiques précises. Cela garantit que la chaleur est générée et distribuée uniformément sur toute la surface de travail, un facteur critique pour produire des échantillons de matériaux cohérents et fiables.

Le défi principal de toute application de pressage thermique est d'éliminer les variations de température, qui peuvent compromettre les résultats expérimentaux. La solution réside dans la combinaison de deux éléments clés : une distribution de chaleur physiquement uniforme sur les plateaux et des systèmes de contrôle numérique très réactifs qui corrigent continuellement toute déviation.

La base : une distribution de chaleur uniforme

Pour qu'un système de contrôle soit efficace, la fondation physique doit être solide. Dans une presse de laboratoire chauffante, cela commence par la conception des plateaux eux-mêmes.

Éléments chauffants intégrés

La source de chaleur provient d'éléments, tels que des cartouches chauffantes électriques, qui sont stratégiquement intégrés directement à l'intérieur des plateaux de presse métalliques. Ce placement interne est beaucoup plus efficace et uniforme que les méthodes de chauffage externes.

Matériau et construction des plateaux

Les plateaux sont construits à partir de métal robuste et hautement conducteur. Cela garantit que la chaleur générée par les éléments internes se diffuse rapidement et uniformément sur toute la surface de pressage, éliminant ainsi les points chauds ou froids qui pourraient ruiner un échantillon.

Zones de moulage fermées

De nombreuses presses modernes disposent d'une zone de moulage fermée ou blindée. Cette enceinte minimise la perte de chaleur vers l'environnement et protège les plateaux des courants d'air, créant un environnement thermique stable plus facile à contrôler.

Le cerveau : un contrôle précis de la température

Alors que les plateaux assurent une chaleur uniforme, un système de contrôle sophistiqué fournit l'intelligence nécessaire à la précision et à la répétabilité. Ce système fonctionne comme une boucle de rétroaction constante.

Contrôleurs basés sur un microprocesseur

Un microprocesseur numérique est le système nerveux central de la presse. Il reçoit les points de consigne de température de l'opérateur et exécute une stratégie de contrôle pour atteindre et maintenir ces températures.

Rétroaction des capteurs haute-fidélité

Des capteurs, tels que des thermocouples, sont intégrés dans les plateaux pour fournir des données de température constantes et en temps réel. La précision de l'ensemble du système dépend de la qualité et du placement de ces capteurs.

Algorithmes de contrôle avancés

Les contrôleurs modernes utilisent des algorithmes avancés pour réguler la température avec une précision exceptionnelle. Des technologies comme le chauffage par impulsions permettent des ajustements rapides, certains systèmes atteignant des fréquences d'échantillonnage aussi basses que 0,1 seconde pour corriger instantanément les écarts.

Programmation de la température en plusieurs étapes

Pour le traitement avancé des matériaux, les opérateurs peuvent programmer des profils de température en plusieurs étapes. Cela permet à la presse d'exécuter automatiquement une séquence d'étapes de chauffage, de maintien et de refroidissement, ce qui est essentiel pour les matériaux qui nécessitent des courbes de traitement thermique spécifiques.

Surveillance en temps réel

Les interfaces utilisateur qui affichent une courbe de température en temps réel sont essentielles. Cela permet à l'opérateur de confirmer visuellement que la presse adhère au profil programmé et que les conditions thermiques sont stables tout au long du processus.

Pièges courants qui perturbent le contrôle de la température

Même le système le plus avancé peut être compromis par un manque d'entretien ou des dommages physiques. L'obtention de résultats cohérents nécessite une attention portée à l'ensemble du système.

Surfaces de plateau compromises

Les rayures, l'accumulation de résidus ou les dommages physiques aux surfaces des plateaux peuvent perturber le transfert uniforme de chaleur vers votre échantillon, créant des variations de température localisées. Un nettoyage et une inspection réguliers sont essentiels.

Dégradation ou défaillance du capteur

Le système de contrôle n'est intelligent que par les informations qu'il reçoit. Un capteur défectueux, sale ou mal étalonné fournira des données imprécises, entraînant un dépassement ou un sous-dépassement de la température cible par le contrôleur.

Maintenance négligée du système

Des problèmes ailleurs dans la presse, tels que des fuites d'huile hydraulique ou des pièces mécaniques usées, peuvent affecter indirectement la stabilité thermique. Un système soumis à un stress mécanique peut ne pas fonctionner de manière cohérente, ce qui a un impact sur la fiabilité de votre traitement thermique.

Comment appliquer cela à votre processus

Votre objectif spécifique déterminera les fonctionnalités les plus critiques pour votre travail.

- Si votre objectif principal est la répétabilité expérimentale : Privilégiez une presse avec une programmation multi-étapes et un affichage de courbe de température en temps réel pour garantir et documenter que chaque essai suit exactement le même profil thermique.

- Si votre objectif principal est le traitement de polymères très sensibles : Recherchez un système avec un chauffage par impulsions à haute fréquence et des taux d'échantillonnage de capteurs rapides pour maintenir le contrôle le plus strict possible autour de votre point de consigne.

- Si votre objectif principal est la fiabilité de production à long terme : Mettez en œuvre un programme de maintenance strict qui comprend un nettoyage régulier des plateaux, une lubrification et une validation ou un étalonnage périodiques des capteurs.

Comprendre comment ces systèmes fonctionnent ensemble vous permet de contrôler les variables qui comptent, transformant votre presse de laboratoire en un instrument de précision.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Éléments chauffants | Cartouches chauffantes électriques intégrées dans les plateaux pour une génération de chaleur uniforme |

| Matériau du plateau | Métal hautement conducteur pour une diffusion uniforme de la chaleur et l'élimination des points chauds/froids |

| Système de contrôle | Basé sur un microprocesseur avec rétroaction de capteurs en temps réel et algorithmes avancés |

| Programmation de la température | Profils multi-étapes pour le chauffage, le maintien et le refroidissement dans le traitement des matériaux |

| Surveillance en temps réel | Affiche les courbes de température pour confirmer l'adhérence aux profils définis |

| Conseils d'entretien | Nettoyage régulier, étalonnage des capteurs et vérifications du système pour éviter les perturbations |

Prêt à atteindre un contrôle précis de la température dans votre laboratoire ? KINTEK est spécialisé dans les presses de laboratoire haute performance, y compris les presses de laboratoire automatiques, isostatiques et chauffantes, conçues pour offrir une distribution de chaleur uniforme et des résultats fiables pour vos besoins en laboratoire. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer votre traitement des matériaux et assurer la répétabilité expérimentale !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Presse à chaud de laboratoire Moule spécial

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

Les gens demandent aussi

- Quel est le rôle d'une presse hydraulique chauffante dans les essais de matériaux ? Obtenez des données supérieures pour la recherche et le contrôle qualité

- Pourquoi est-il nécessaire d'utiliser un équipement de chauffage pour le déshuilage du biodiesel d'huile de chanvre ? Guide de qualité expert

- Pourquoi le contrôle précis de la température des plaques chauffantes de la presse hydraulique de laboratoire est-il essentiel pour la densification du bois ?

- Quelles sont les applications industrielles d'une presse thermique hydraulique ? Optimisation de la lamination, du collage et de l'efficacité de la R&D

- Quelles sont les exigences techniques clés pour une presse à chaud ? Maîtriser la pression et la précision thermique