La technologie de compression par choc consolide les nanopoudres en soumettant des particules lâches à des ondes de choc de haute pression extrêmement courtes. Cette application rapide de force permet d'atteindre une densité matérielle complète tout en contournant efficacement les étapes de chauffage prolongées qui dégradent généralement les propriétés uniques des nanomatériaux.

La caractéristique distinctive de la compression par choc est sa capacité à obtenir une compaction complète sans croissance de grains. En utilisant la vitesse et la pression plutôt que la chaleur soutenue, cette méthode préserve la nanostructure du matériau tout en éliminant les vides.

Le défi de la compaction des nanopoudres

Le dilemme thermique

Les méthodes de consolidation traditionnelles reposent souvent sur le frittage, qui utilise une chaleur élevée sur une période prolongée pour lier les particules.

Malheureusement, cette chaleur provoque une croissance des grains, entraînant la perte par les nanopoudres des propriétés microscopiques spécifiques qui les rendaient précieuses en premier lieu.

La solution par choc

La compression par choc résout ce problème en substituant l'énergie thermique par de l'énergie cinétique.

Le processus soumet la poudre à une onde de choc de haute pression qui ne dure qu'une fraction de seconde.

Cette force instantanée compacte les particules en une masse solide avant qu'elles n'aient le temps de se dilater thermiquement ou de s'épaissir.

Méthodes de génération d'ondes de choc

Compaction par explosion

Une méthode principale utilise des ondes de choc explosives pour générer la pression nécessaire.

Cette approche libère instantanément une quantité massive d'énergie, forçant les particules de poudre à se rapprocher avec une force extrême.

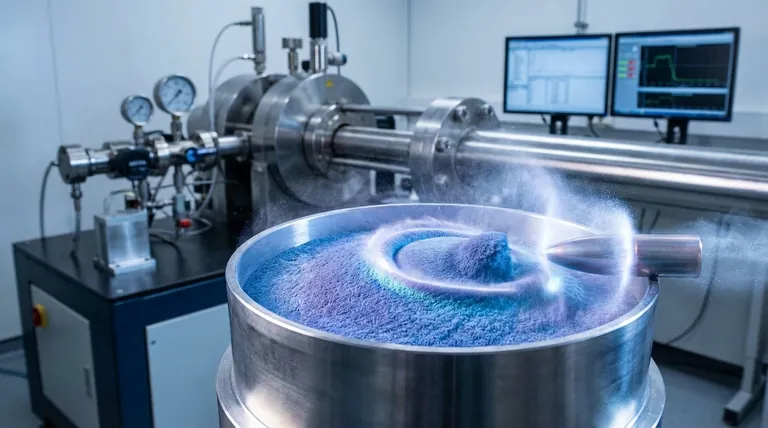

Pistolets à gaz et à air

Pour des applications plus contrôlées ou à l'échelle du laboratoire, les pistolets à air sont fréquemment utilisés.

Ces dispositifs propulsent un projectile à grande vitesse pour impacter le conteneur de poudre, générant une onde de choc précise à travers le matériau.

Comprendre les compromis

Intensité du processus vs. Qualité du matériau

Il s'agit d'un processus agressif et à haute énergie conçu pour des résultats haute performance.

Bien qu'il s'agisse d'une "solution prometteuse" pour des produits de haute qualité, elle nécessite un équipement spécialisé (explosifs ou pistolets à gaz) par rapport au pressage standard.

L'avantage de la densité

Le compromis principal favorise généralement l'intégrité du produit final.

Bien que l'énergie d'entrée soit élevée, le résultat est un produit entièrement dense qui conserve les caractéristiques du nanomatériau d'origine, une combinaison rarement obtenue par d'autres moyens.

Faire le bon choix pour votre objectif

Si vous évaluez la compression par choc pour votre processus de fabrication, tenez compte de vos objectifs principaux :

- Si votre objectif principal est la préservation microstructurale : Cette technologie est idéale car elle compacte les matériaux sans la croissance des grains induite par la chaleur qui détruit les nanostructures.

- Si votre objectif principal est la densité du matériau : Cette méthode offre une solution supérieure pour créer des solides entièrement denses et sans vide à partir de poudres difficiles à compacter.

La compression par choc représente le pont critique entre les nanopoudres lâches et les matériaux massifs haute performance et entièrement denses.

Tableau récapitulatif :

| Aspect | Frittage traditionnel | Compression par choc |

|---|---|---|

| Mécanisme principal | Chaleur soutenue | Pression élevée instantanée |

| Impact sur la nanostructure | Provoque une croissance des grains | Préserve la nanostructure |

| Densité finale | Peut contenir des vides | Atteint une densité complète |

| Durée du processus | Longue (heures) | Extrêmement courte (microsecondes) |

Prêt à consolider vos nanopoudres sans compromettre leurs propriétés ?

KINTEK est spécialisé dans les solutions avancées de pressage de laboratoire. Bien que la compression par choc soit un domaine spécialisé, notre expertise en presses de laboratoire, y compris les presses automatiques, isostatiques et chauffées, peut vous aider à obtenir une compaction de matériaux supérieure pour vos besoins de recherche et développement.

Laissez-nous vous aider à combler le fossé entre les poudres lâches et les matériaux haute performance. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la stratégie de compaction idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Moule de presse rond bidirectionnel de laboratoire

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Moule à pression bidirectionnel carré pour laboratoire

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quel rôle essentiel jouent une presse hydraulique de laboratoire et un moule dans la production de disques céramiques NZSP dopés au Mn ?

- Comment la sélection de moules de précision affecte-t-elle les pastilles de cuivre-nanotubes de carbone ? Assurer une précision de frittage supérieure

- Quelle est la fonction des poinçons supérieur et inférieur dans une presse de laboratoire ? Obtenir une densité composite uniforme

- Comment fonctionne une presse de laboratoire pour poudres dans la préparation de compacts d'alliage de cobalt-chrome (Co-Cr) ?

- Comment commander des pièces de rechange pour une presse de laboratoire ? Assurez la compatibilité et la fiabilité avec les pièces d'origine (OEM)