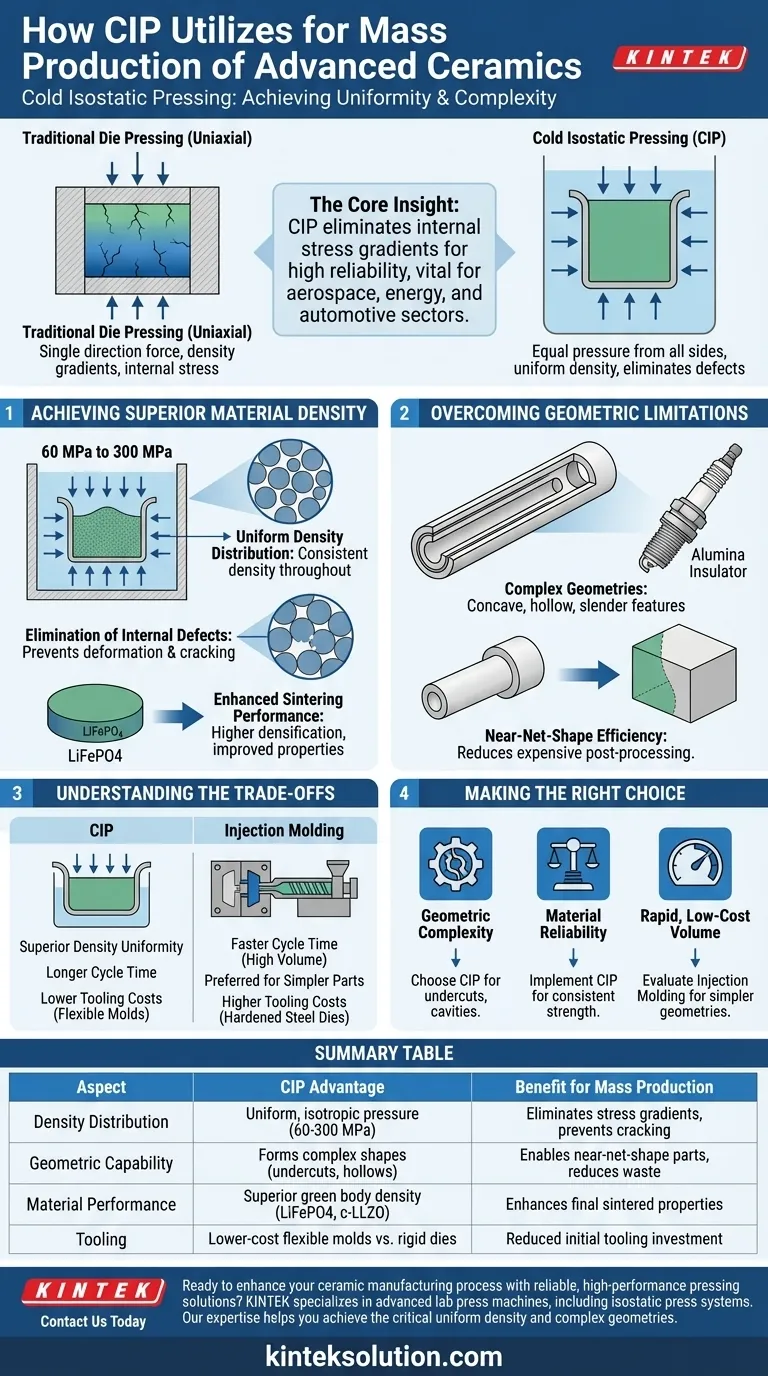

Le pressage isostatique à froid (CIP) est une technique de consolidation de poudres utilisée dans la production de masse de céramiques avancées pour créer des composants complexes et de haute densité en appliquant une pression hydrostatique uniforme à un moule flexible. Contrairement au pressage uniaxial qui exerce une force dans une seule direction, le CIP soumet la poudre céramique à une pression égale de toutes parts, ce qui donne des pièces d'une uniformité microstructurale supérieure et d'une précision proche de la forme finale.

L'idée clé Alors que le pressage en matrice traditionnel est plus rapide pour les formes simples, le CIP est indispensable pour la production de masse de céramiques nécessitant des distributions de densité uniformes et des géométries complexes. Il élimine les gradients de contrainte internes qui entraînent des fissures, garantissant une fiabilité élevée pour les composants critiques dans les secteurs aérospatial, énergétique et automobile.

Obtenir une densité matérielle supérieure

Le principal avantage technique du CIP dans la production de masse est sa capacité à manipuler la microstructure du "corps vert" céramique (la pièce non frittée) avant le frittage.

Distribution de densité uniforme

Dans la fabrication traditionnelle, le frottement contre les parois de la matrice crée des gradients de densité. Le CIP élimine cela en utilisant la dynamique des fluides pour appliquer une pression — souvent comprise entre 60 MPa et 300 MPa — uniformément sur toute la surface. Il en résulte un corps vert d'une densité constante dans toute la pièce.

Élimination des défauts internes

Étant donné que la pression est isotrope (égale dans toutes les directions), les pores macroscopiques entre les particules sont efficacement fermés. Ce réarrangement des particules empêche les concentrations de contraintes qui provoquent généralement une déformation ou des fissures pendant la phase de frittage à haute température.

Performances de frittage améliorées

Pour les matériaux avancés tels que le LiFePO4 ou le c-LLZO (électrolytes de batterie à état solide), cette densité est essentielle. Le CIP crée une structure compacte qui permet une densification plus élevée pendant la cuisson, améliorant considérablement la conductivité ionique et la résistance mécanique.

Surmonter les limitations géométriques

La production de masse est souvent confrontée à des difficultés avec les formes complexes ; le CIP résout ce problème en dissociant le processus de formage des outils métalliques rigides.

Production de géométries complexes

Le CIP est capable de former des formes impossibles pour le pressage en matrice uniaxiale. Cela inclut les composants avec des caractéristiques concaves, creuses ou élancées. Un exemple classique de production de masse est l'isolant en alumine trouvé dans les bougies d'allumage, qui nécessite une géométrie interne spécifique et allongée.

Efficacité de la forme proche de la forme finale

Le processus produit des pièces très proches de leurs dimensions finales. Cette capacité de "forme proche de la forme finale" réduit considérablement le besoin d'un post-traitement coûteux et long (usinage), entraînant d'importantes économies de matières premières.

Comprendre les compromis

Pour prendre une décision objective, vous devez peser les avantages du CIP par rapport à d'autres méthodes industrielles comme le moulage par injection.

Temps de cycle vs Qualité

Bien que le CIP offre une uniformité de densité supérieure, il a généralement un temps de cycle plus long que le moulage par injection. Le moulage par injection est souvent préféré pour les séries à haut volume de pièces plus petites et moins critiques où la vitesse est la priorité par rapport à la perfection microstructurale.

Coûts des outils

Le CIP utilise généralement des moules flexibles (comme des sacs en caoutchouc), qui ont des coûts d'outillage inférieurs par rapport aux matrices coûteuses en acier trempé nécessaires pour le moulage par injection ou le pressage à sec. Cependant, la durée de vie de ces moules flexibles peut être plus courte, nécessitant une stratégie de maintenance différente pour les lignes de production de masse.

Faire le bon choix pour votre objectif

Lors de l'intégration du pressage isostatique à froid dans un flux de fabrication, tenez compte de vos exigences de performance spécifiques.

- Si votre objectif principal est la complexité géométrique : Choisissez le CIP pour les pièces avec des contre-dépouilles, des rapports d'aspect longs ou des cavités internes que les matrices rigides ne peuvent pas libérer.

- Si votre objectif principal est la fiabilité des matériaux : Mettez en œuvre le CIP pour éliminer les gradients de densité dans les céramiques haute performance, garantissant un retrait et une résistance constants après le frittage.

- Si votre objectif principal est un volume rapide et à faible coût : Évaluez si le moulage par injection peut répondre à vos normes de qualité, car il peut offrir un débit plus rapide pour des géométries plus simples.

En tirant parti du CIP, les fabricants peuvent combler le fossé entre la science des matériaux et la production de masse, en livrant des céramiques avancées qui ne compromettent pas l'intégrité structurelle.

Tableau récapitulatif :

| Aspect | Avantage du CIP | Bénéfice pour la production de masse |

|---|---|---|

| Distribution de densité | Pression uniforme et isotrope (60-300 MPa) | Élimine les gradients de contrainte internes, empêche les fissures pendant le frittage |

| Capacité géométrique | Forme des formes complexes (contre-dépouilles, creux, caractéristiques élancées) | Permet des pièces proches de la forme finale, réduit le post-traitement et le gaspillage de matériaux |

| Performance des matériaux | Densité supérieure du corps vert pour des matériaux comme le LiFePO4, le c-LLZO | Améliore les propriétés finales frittées (conductivité ionique, résistance mécanique) |

| Outillage | Moules flexibles moins chers vs matrices rigides | Réduction de l'investissement initial en outillage pour les pièces complexes |

Prêt à améliorer votre processus de fabrication de céramiques avec des solutions de pressage fiables et haute performance ?

Chez KINTEK, nous sommes spécialisés dans les presses de laboratoire avancées, y compris les systèmes de presses isostatiques, conçus pour répondre aux exigences rigoureuses des environnements de laboratoire et de R&D. Notre expertise vous aide à obtenir la densité uniforme et les géométries complexes essentielles au développement de céramiques avancées de nouvelle génération.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de pressage peut combler le fossé entre votre science des matériaux et vos objectifs de production.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Pourquoi le pressage isostatique à froid (CIP) est-il requis après le pressage axial pour les céramiques PZT ? Atteindre l'intégrité structurelle

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes