Les presses hydrauliques facilitent le compactage de poudres en appliquant une force immense et contrôlée à des matériaux en poudre non liés, confinés dans une matrice rigide en acier. Ce processus force mécaniquement les particules les unes contre les autres, les déformant pour augmenter considérablement la densité et créant une forme solide et cohérente connue sous le nom de « granulé vert » ou compact.

L'idée principale : L'objectif principal d'une presse hydraulique dans ce contexte n'est pas simplement de façonner la poudre, mais d'atteindre une densité verte spécifique. Cette compaction initiale est la base critique qui détermine l'intégrité structurelle du matériau lors du frittage ultérieur à haute température.

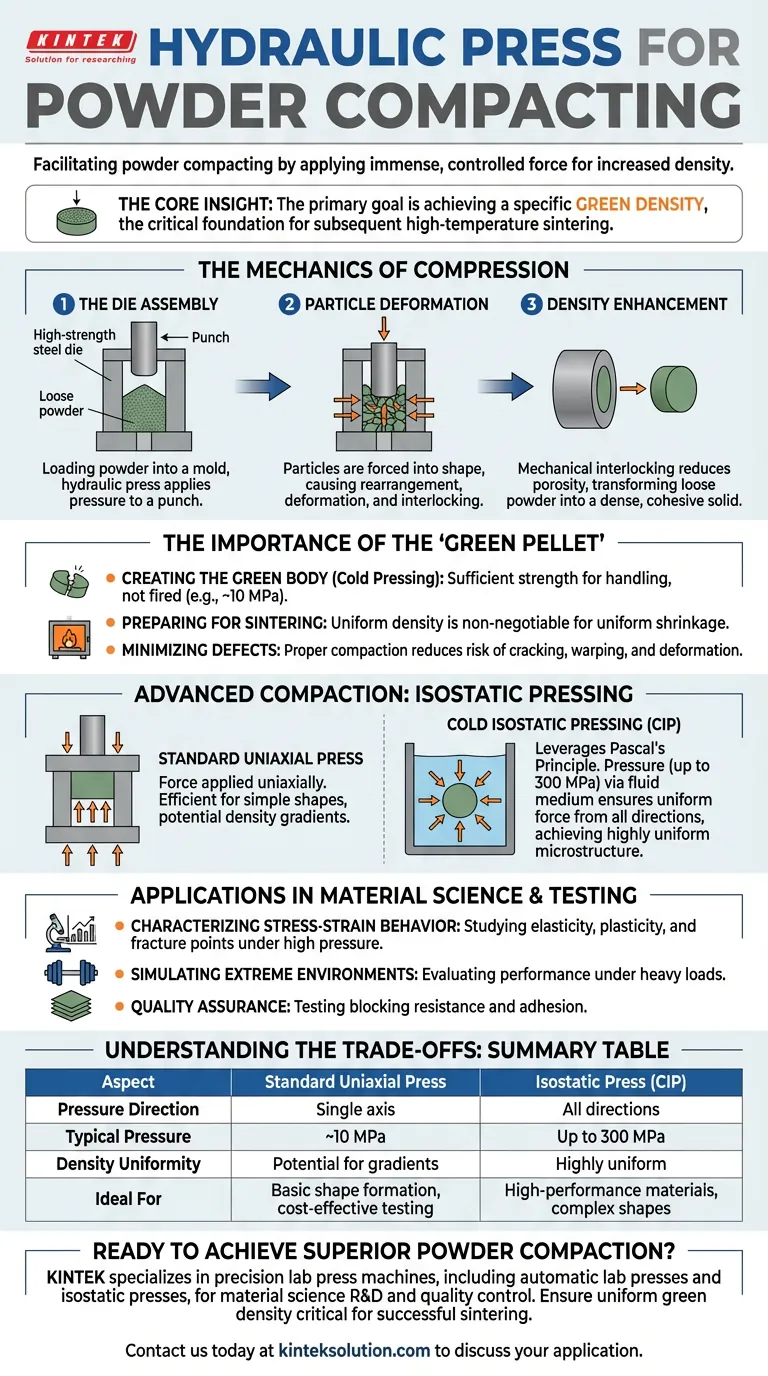

La mécanique de la compression

L'ensemble de la matrice

Le processus commence par le chargement d'un mélange de poudres spécifique dans un moule, généralement une matrice en acier à haute résistance. La presse hydraulique applique une pression sur un poinçon, qui pénètre dans la matrice et comprime la poudre.

Déformation des particules

À mesure que la pression augmente, les particules de poudre sont forcées de prendre la forme de la matrice. Cette compression se déroule en plusieurs étapes, provoquant le réarrangement, la déformation et l'enchevêtrement des particules.

Amélioration de la densité

Cet enchevêtrement mécanique réduit considérablement la porosité. La poudre non liée est transformée en un solide dense de géométrie définie, capable de conserver sa forme en dehors du moule.

L'importance du « granulé vert »

Création du corps vert

Dans les environnements de laboratoire, ce processus est souvent appelé pressage à froid. Par exemple, une presse peut appliquer une pression de 10 MPa pour former un « granulé vert ». Cet état possède une résistance mécanique suffisante pour la manipulation, mais n'a pas encore été cuit.

Préparation au frittage

Un granulé vert uniforme et dense est une exigence non négociable pour un frittage réussi à haute température. Si la presse hydraulique ne parvient pas à atteindre une densité uniforme, le matériau subira probablement un retrait inégal pendant la cuisson.

Minimisation des défauts

Une compaction adéquate réduit le risque de défauts catastrophiques plus tard dans le processus de fabrication. Elle permet spécifiquement de réduire les fissures, les déformations et les déformations du produit final, telles que les feuilles d'électrolyte céramique.

Compaction avancée : le pressage isostatique

Utilisation du principe de Pascal

Pour des exigences de performance plus élevées, le pressage isostatique à froid (CIP) est utilisé. Cette méthode applique une pression (souvent jusqu'à 300 MPa) via un milieu fluide, garantissant que la force est appliquée uniformément de toutes les directions.

Obtention d'une microstructure uniforme

Contrairement à une matrice standard qui presse selon un seul axe, le pressage isostatique donne une microstructure interne très uniforme. Cette pression omnidirectionnelle permet une densité d'empilement extrêmement élevée, cruciale pour les applications de matériaux avancés.

Applications en science des matériaux et en tests

Caractérisation du comportement contrainte-déformation

Au-delà de la fabrication de formes, les presses hydrauliques sont indispensables à la recherche. Les scientifiques les utilisent pour soumettre les matériaux à une pression élevée afin d'étudier l'élasticité, la plasticité et les points de rupture.

Simulation d'environnements extrêmes

Les chercheurs utilisent ces presses pour simuler les pressions environnementales. Cela permet d'évaluer comment les matériaux de construction ou les stratifiés se comporteront sous les lourdes charges qu'ils subiront dans des conditions réelles.

Assurance qualité

Les presses hydrauliques sont également utilisées pour tester la résistance au blocage et l'adhérence. Par exemple, elles peuvent déterminer si un matériau imprimé adhérera à lui-même lorsqu'il est empilé sous poids.

Comprendre les compromis

Directionnalité vs Uniformité

Une presse hydraulique à matrice standard applique la force de manière uniaxiale (de haut en bas). Bien qu'efficace pour les formes simples, cela peut entraîner des gradients de densité où le centre est moins dense que les bords. Le pressage isostatique résout ce problème mais nécessite un équipement plus complexe.

La vulnérabilité « verte »

Il est essentiel de se rappeler que le produit sortant de la presse est fragile. Bien qu'il ait une « résistance verte », il lui manque la liaison chimique finale d'une pièce céramique ou métallique finie. La presse fournit le potentiel de résistance, mais le four de frittage fournit la permanence.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode de pressage hydraulique correcte, vous devez identifier votre objectif spécifique dans le cycle de développement des matériaux.

- Si votre objectif principal est la formation de formes de base : Utilisez une presse hydraulique uniaxiale standard avec une matrice en acier pour créer des granulés verts rentables pour des tests généraux.

- Si votre objectif principal est les microstructures haute performance : Optez pour le pressage isostatique à froid (CIP) pour garantir une densité uniforme et éliminer les gradients internes avant le frittage.

- Si votre objectif principal est la caractérisation des matériaux : Utilisez la presse comme appareil de test pour générer des données de contrainte-déformation et analyser les points de rupture plutôt que pour fabriquer des pièces.

Le succès du compactage de poudres repose sur un contrôle précis de la pression pour transformer le potentiel brut en performance solide.

Tableau récapitulatif :

| Aspect | Presse uniaxiale standard | Presse isostatique (CIP) |

|---|---|---|

| Direction de la pression | Un seul axe (uniaxial) | Toutes les directions (omnidirectionnel) |

| Pression typique | ~10 MPa | Jusqu'à 300 MPa |

| Uniformité de la densité | Potentiel de gradients | Très uniforme |

| Idéal pour | Formation de formes de base, tests rentables | Matériaux haute performance, formes complexes |

Prêt à obtenir un compactage de poudre supérieur dans votre laboratoire ?

KINTEK est spécialisé dans les presses de laboratoire de précision, y compris les presses de laboratoire automatiques et les presses isostatiques, conçues pour répondre aux exigences rigoureuses de la R&D en science des matériaux et du contrôle qualité. Notre équipement garantit la densité verte uniforme essentielle à un frittage réussi et à des produits finaux de haute intégrité.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions de presses hydrauliques peuvent améliorer votre processus de recherche et développement.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

Les gens demandent aussi

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour l'analyse FTIR des ZnONP ? Obtenir une transparence optique parfaite

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la recherche sur les batteries à état solide ? Améliorer les performances des pastilles

- Quelle est la fonction d'une presse hydraulique de laboratoire dans les pastilles d'électrolyte sulfuré ? Optimiser la densification des batteries

- Quel est le rôle d'une presse hydraulique de laboratoire dans la caractérisation FTIR des nanoparticules d'argent ?

- Quelle est l'importance du contrôle de la pression uniaxiale pour les pastilles d'électrolyte solide à base de bismuth ? Améliorer la précision du laboratoire