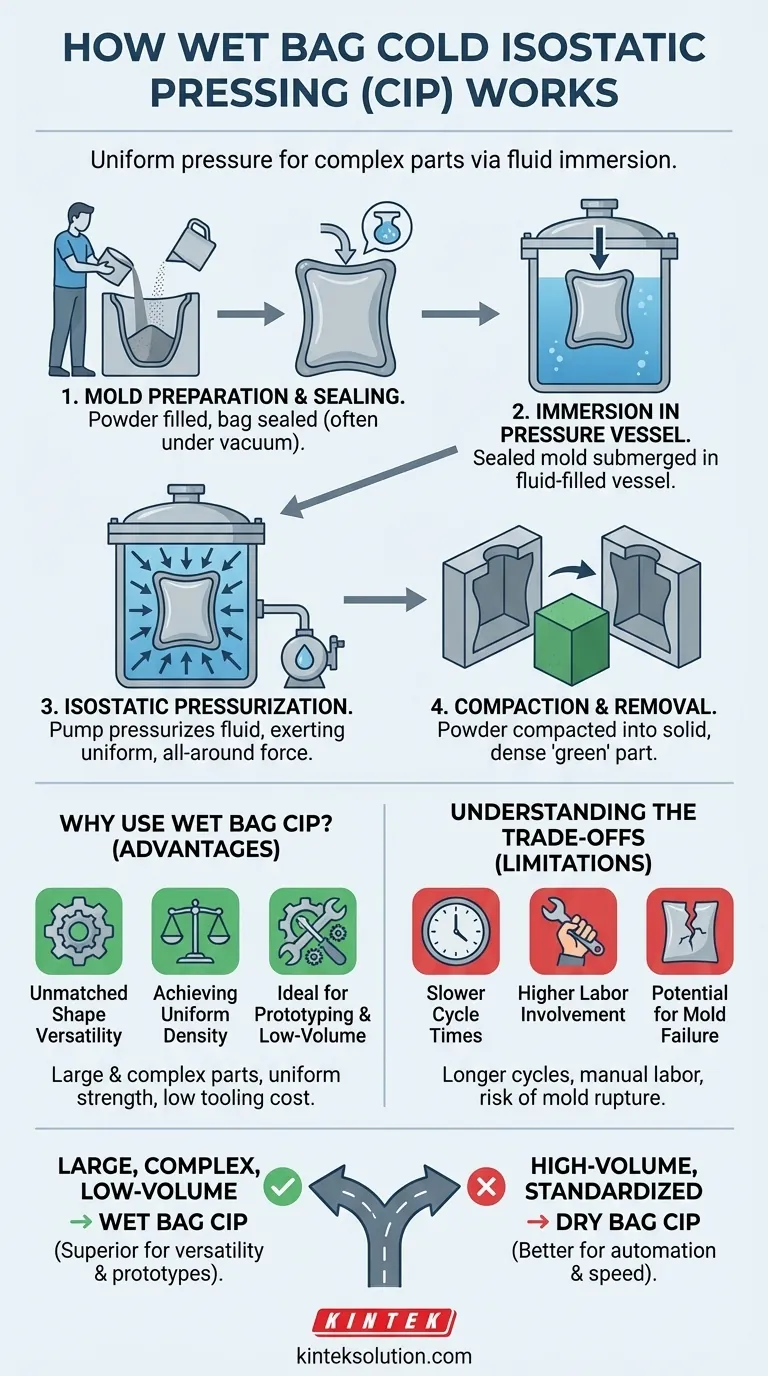

Dans le pressage isostatique à froid (C.I.P.) à sac humide, un moule flexible rempli de poudre est scellé, puis entièrement immergé dans une cuve de pression remplie d'un fluide. Une pompe externe met le fluide sous pression, qui exerce alors une pression uniforme et enveloppante sur l'extérieur du moule. Cette pression isostatique compacte la poudre pour former un composant solide et dense aux propriétés constantes.

La caractéristique déterminante de la méthode du « sac humide » est que l'outillage (le moule) est indépendant de la cuve de pression. Il est préparé et scellé à l'extérieur, puis immergé directement dans le fluide de pressurisation, ce qui en fait un processus très polyvalent pour les formes complexes.

La Mécanique du Processus du Sac Humide

Comprendre la méthode du sac humide est plus facile en la décomposant en ses étapes opérationnelles distinctes. Chaque étape contribue à la densité uniforme et à la résistance du composant final.

Étape 1 : Préparation et Scellement du Moule

Le processus commence à l'extérieur de la cuve de pression. Le matériau pulvérulent (tel que la céramique, le métal ou le polymère) est soigneusement introduit dans un moule flexible et élastomère.

Ce moule est ensuite hermétiquement scellé. Ceci est souvent réalisé sous vide afin d'éliminer tout air piégé entre les particules de poudre, ce qui pourrait autrement créer des vides dans le produit final.

Étape 2 : Immersion dans la Cuve de Pression

L'ensemble du moule scellé est ensuite chargé dans la cuve de pression et immergé dans un fluide de travail.

Ce fluide est généralement de l'eau mélangée à un inhibiteur de corrosion ou à une huile spécialisée. Le contact direct du moule avec ce fluide est ce qui donne son nom à la méthode du « sac humide ».

Étape 3 : Pressurisation Isostatique

Une fois la cuve fermée, une pompe externe à haute pression est utilisée pour mettre le fluide sous pression.

Étant donné que les liquides transmettent la pression également dans toutes les directions, le moule scellé subit une force de compression parfaitement uniforme sur toute sa surface extérieure. C'est le principe fondamental du pressage « isostatique ».

Étape 4 : Compactage et Retrait

L'immense pression uniforme écrase le moule flexible vers l'intérieur, comprimant les particules de poudre ensemble et augmentant considérablement la densité du matériau.

Après avoir maintenu la pression pendant un temps prédéterminé, la cuve est dépressurisée. Le moule est retiré du fluide et la pièce compactée et solide – souvent appelée un compact « vert » – est extraite.

Pourquoi Utiliser la Méthode du Sac Humide ?

Le processus du sac humide est choisi pour des applications spécifiques où ses avantages uniques l'emportent sur son temps de cycle plus lent par rapport à d'autres méthodes.

Polyvalence de Forme Inégalée

Étant donné que le moule est une unité indépendante qui n'est pas intégrée à la presse, cette méthode peut produire des pièces très grandes et géométriquement complexes. La principale limitation de taille est la dimension interne de la cuve de pression elle-même.

Obtention d'une Densité Uniforme

L'application simultanée de la pression de tous les côtés élimine les gradients de densité courants dans le pressage uniaxial traditionnel (à une seule direction). Il en résulte des composants avec une résistance hautement uniforme et un retrait prévisible lors de la frittage ultérieur.

Idéal pour le Prototypage et la Production à Faible Volume

L'outillage pour le C.I.P. à sac humide est relativement simple et peu coûteux, consistant souvent uniquement en le moule flexible. Cela rend le processus idéal pour la recherche, le développement de pièces uniques et les séries de production à faible volume où le coût d'un outillage dur complexe serait prohibitif.

Comprendre les Compromis

Aucun processus de fabrication unique n'est parfait pour tous les scénarios. L'objectivité d'un conseiller technique nécessite de reconnaître les limites du C.I.P. à sac humide.

Cycles de Temps Plus Lents

Les étapes manuelles de remplissage, de scellement, de chargement, de déchargement et d'ouverture du moule rendent le temps de cycle global beaucoup plus long que les alternatives automatisées comme le C.I.P. à sac sec. Cela le rend inapproprié pour la production de masse à haut volume.

Implication de Main-d'œuvre Plus Élevée

Le processus du sac humide nécessite beaucoup de main-d'œuvre. Un opérateur est nécessaire pour gérer l'outillage pour chaque cycle de presse individuel, contrairement à la nature hautement automatisée des systèmes à haut débit.

Risque de Défaillance du Moule

Le moule lui-même est un composant critique soumis de manière répétée à une haute pression. Une fuite ou une rupture dans le moule peut entraîner une contamination de la poudre par le fluide de pressurisation, ruinant la pièce.

Faire le Bon Choix pour Votre Objectif

La décision entre le sac humide et son alternative, le pressage isostatique à sac sec, dépend entièrement de vos objectifs de production.

- Si votre objectif principal est de produire des pièces ou des prototypes grands et complexes : Le C.I.P. à sac humide est le choix supérieur en raison de sa polyvalence de forme inégalée et de son faible coût d'outillage initial.

- Si votre objectif principal est la production automatisée à haut volume de formes standardisées : Le C.I.P. à sac sec est bien plus efficace en raison de ses temps de cycle nettement plus rapides et de ses besoins en main-d'œuvre réduits.

En fin de compte, la technologie du sac humide permet aux ingénieurs et aux fabricants de créer des composants hautement uniformes avec des géométries complexes qui sont impraticables ou impossibles à obtenir avec d'autres méthodes de pressage.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Moule flexible rempli de poudre est immergé dans un fluide et pressurisé uniformément. |

| Étapes Clés | Préparation du moule, immersion, pressurisation, compactage et retrait. |

| Avantages | Polyvalent pour les formes complexes, densité uniforme, faible coût d'outillage, idéal pour le prototypage. |

| Limites | Temps de cycle plus lents, main-d'œuvre plus élevée, risque de défaillance du moule. |

| Idéal Pour | Pièces grandes ou complexes, production à faible volume et applications de recherche. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de pressage précises et polyvalentes ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins uniques des laboratoires. Nos équipements assurent une compaction uniforme et des résultats de haute densité pour les formes complexes, augmentant votre efficacité en prototypage et en production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos projets et rationaliser vos processus !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté