L'application d'une haute pression par une presse hydraulique de laboratoire améliore la conductivité ionique principalement en éliminant mécaniquement les vides et en maximisant la surface de contact entre les particules. Ce processus transforme la poudre d'électrolyte lâche en une pastille dense et cohérente, créant un milieu physique continu requis pour un transport ionique efficace.

Point clé : La presse résout le problème de la résistance des joints de grains. En appliquant une pression immense (souvent 350–500 MPa), vous forcez les particules à entrer en contact intime — induisant parfois une déformation plastique — ce qui ferme les espaces qui, autrement, agiraient comme des obstacles au mouvement des ions lithium.

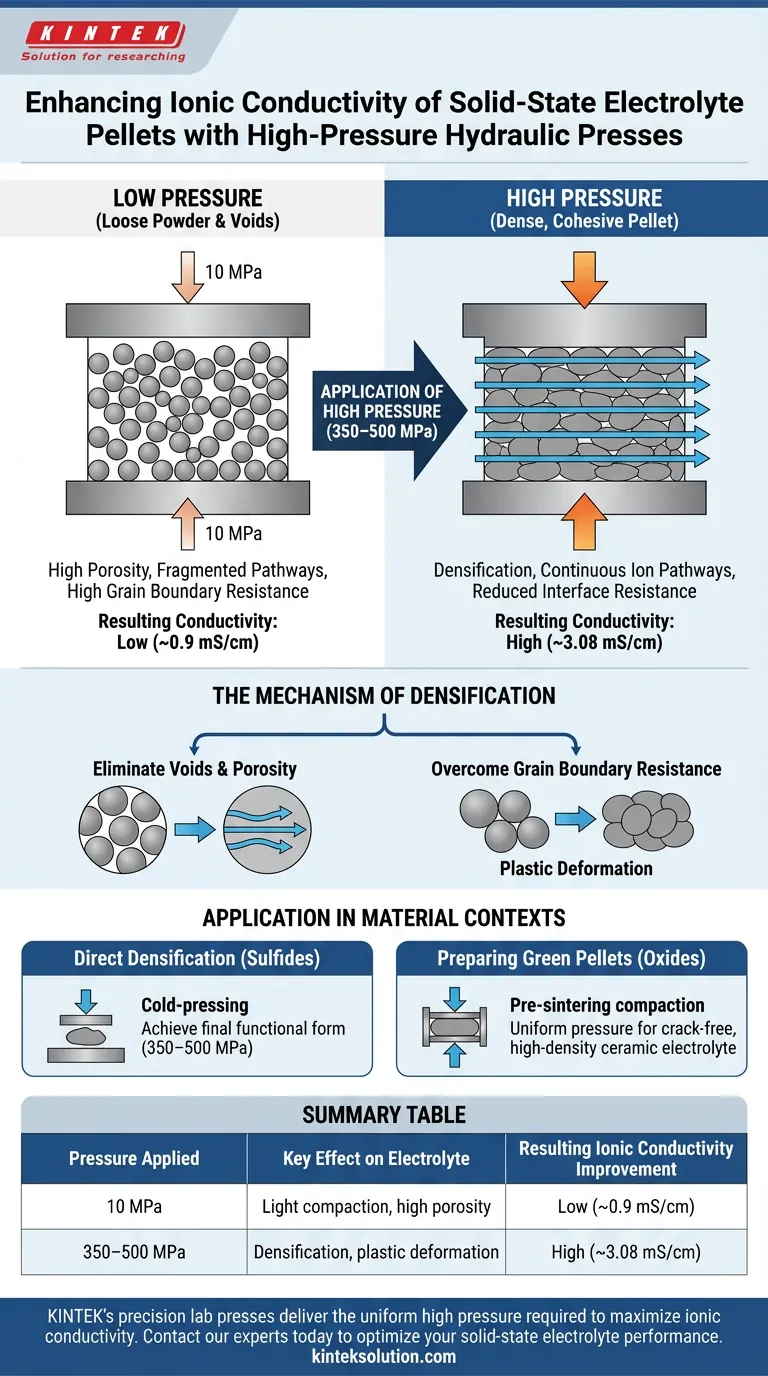

Le Mécanisme de Densification

Élimination des Vides et de la Porosité

Le principal obstacle à la conductivité dans les électrolytes à base de poudre est la présence de vides, ou de porosité, entre les particules. Une presse hydraulique réduit considérablement ces vides en compactant la poudre lâche.

La réduction de cette porosité interne est essentielle car les ions ne peuvent pas traverser l'air ; ils nécessitent un milieu solide. En augmentant la densité de la pastille, vous vous assurez que le volume physique est occupé par un matériau conducteur plutôt que par un espace vide isolant.

Création de Voies Ioniques Continues

Pour qu'une batterie fonctionne, les ions lithium doivent voyager d'un côté à l'autre de l'électrolyte sans interruption. Le processus de densification crée des voies continues et efficaces pour que ces ions puissent traverser.

Sans compaction suffisante, le chemin est fragmenté. Le pressage à haute pression construit les "ponts" nécessaires entre les particules, facilitant un transport plus fluide à travers les interfaces de phase solide.

Surmonter la Résistance Interfaciale

Réduction de la Résistance des Joints de Grains

L'interface où deux particules se rencontrent est appelée un joint de grain. Dans les poudres lâches, la résistance à ces joints est élevée, limitant sévèrement les performances.

Les données indiquent qu'une augmentation de la pression de 10 MPa à 350 MPa peut faire passer la conductivité ionique totale de 0,9 mS/cm à 3,08 mS/cm. Cette amélioration est directement liée à la réduction de la résistance des joints de grains à mesure que les particules sont forcées de se rapprocher.

Induction de Déformation Plastique

Dans certains matériaux, tels que les électrolytes solides à base de sulfures, la pression fait plus que simplement rapprocher les particules ; elle modifie physiquement la microstructure.

La haute pression amène les particules à subir une déformation plastique, modifiant leur forme pour combler les espaces environnants. Cet effet de "moulage" crée un contact intime bien supérieur au simple contact, réduisant davantage la résistance aux interfaces des particules.

Application dans Différents Contextes Matériels

Densification Directe (Sulfures)

Pour des matériaux comme les argyrodites de lithium ou le LGPS, la presse est utilisée pour presser à froid la poudre dans sa forme fonctionnelle finale.

Les références suggèrent des pressions allant jusqu'à 500 MPa pour atteindre la densité nécessaire pour ces matériaux. Cette compaction directe est fondamentale pour obtenir des performances à haut débit dans les batteries tout solides.

Préparation de Pastilles Vertes (Oxydes)

Pour les électrolytes à base d'oxydes comme le LLZO, la presse hydraulique joue un rôle préparatoire crucial avant la cuisson à haute température.

La presse compacte la poudre synthétisée en une "pastille verte" — une forme compactée mais non frittée. Une pression uniforme ici est une condition préalable à la création d'un électrolyte céramique dense et sans fissures après le processus de cuisson final.

Comprendre les Compromis

La Nécessité d'une Pression de Haute Magnitude

Atteindre la connectivité nécessaire n'est pas possible avec une compaction légère ; des seuils spécifiques doivent être atteints pour déclencher les changements microstructuraux requis.

Les références soulignent que les pressions doivent souvent atteindre 350 MPa à 500 MPa pour être efficaces. Si la pression est insuffisante, les particules peuvent se toucher physiquement, mais elles manqueront du contact "intime" et de la déformation plastique requis pour minimiser la résistance des joints de grains, ce qui entraînera une conductivité sous-optimale.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de la fabrication de votre électrolyte à état solide, alignez votre stratégie de pressage sur les propriétés de votre matériau :

- Si votre objectif principal est les Électrolytes à Base de Sulfures : Appliquez une haute pression (350–500 MPa) pour induire une déformation plastique, qui est le principal moteur de la minimisation de la résistance des joints de grains et de la maximisation de la conductivité.

- Si votre objectif principal est les Céramiques à Base d'Oxydes (LLZO) : Concentrez-vous sur l'application d'une pression uniforme et stable pour former une pastille verte de haute qualité, qui assure une structure dense et sans fissures après la phase de frittage ultérieure.

- Si votre objectif principal est l'Optimisation : Augmentez systématiquement la pression tout en mesurant la densité ; les gains de conductivité se stabiliseront une fois que les vides internes seront entièrement minimisés et que la densité maximale sera atteinte.

En fin de compte, la presse hydraulique n'est pas seulement un outil de mise en forme, mais un instrument critique pour l'ingénierie de la microstructure qui définit les performances de la batterie.

Tableau Récapitulatif :

| Pression Appliquée | Effet Clé sur l'Électrolyte | Amélioration de la Conductivité Ionique Résultante |

|---|---|---|

| 10 MPa | Compaction légère, haute porosité | Faible (~0,9 mS/cm) |

| 350–500 MPa | Densification, déformation plastique | Élevée (~3,08 mS/cm) |

Prêt à optimiser les performances de votre électrolyte à état solide ? Les presses de laboratoire de précision de KINTEK — y compris les modèles automatiques, isostatiques et chauffants — fournissent la pression élevée et uniforme (jusqu'à 500 MPa) nécessaire pour éliminer la résistance des joints de grains et maximiser la conductivité ionique. Que vous travailliez avec des électrolytes à base de sulfures ou des céramiques à base d'oxydes comme le LLZO, nos machines garantissent des pastilles denses et sans vides pour une recherche de batterie supérieure. Contactez nos experts dès aujourd'hui pour discuter des besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

Les gens demandent aussi

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation d'électrolytes pour batteries à état solide ? Obtenez une densification et des performances supérieures

- Comment faire fonctionner une presse à pastilles hydraulique manuelle ? Maîtrisez la préparation précise des échantillons pour une analyse exacte

- Quelles sont les caractéristiques de sécurité incluses dans les presses à pastilles hydrauliques manuelles ? Mécanismes essentiels pour la protection de l'opérateur et de l'équipement

- Quels sont les avantages de l'utilisation d'une presse hydraulique pour la production de pastilles ? Obtenez des échantillons uniformes et de haute qualité

- Quelles sont les étapes pour assembler une presse à pastilles hydraulique manuelle ? Préparation des échantillons maîtres pour des résultats de laboratoire précis