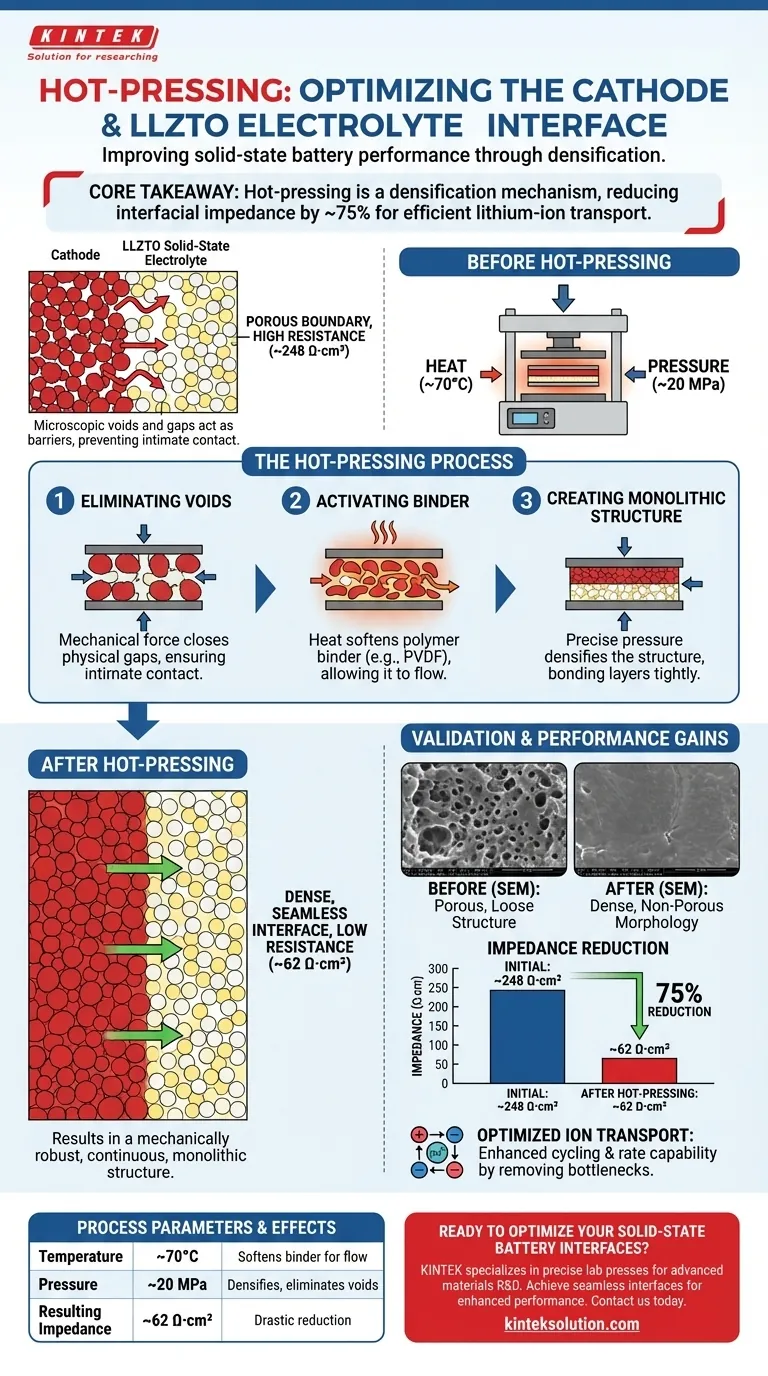

Le processus de pressage à chaud améliore le contact interfaciale en appliquant simultanément de la chaleur et une pression mécanique pour éliminer les vides physiques entre la cathode et l'électrolyte solide. En ramollissant le liant polymère et en forçant le flux de matière, il transforme une limite lâche et poreuse en une interface solide-solide dense et sans couture qui réduit considérablement la résistance.

Idée clé : L'efficacité des batteries à état solide dépend de la minimisation de la résistance à la jonction entre les couches. Le pressage à chaud n'est pas simplement une étape de liaison ; c'est un mécanisme de densification qui réduit l'impédance interfaciale d'environ 75 % (de ~248 Ω·cm² à ~62 Ω·cm²), permettant un transport efficace des ions lithium.

La mécanique de l'ingénierie des interfaces

Pour comprendre pourquoi ce processus est essentiel, il faut examiner l'état physique des matériaux avant le traitement.

Élimination des vides microscopiques

Les étapes initiales de fabrication, telles que l'évaporation du solvant, laissent souvent de grands pores et des espaces dans la membrane électrolytique.

Ces vides physiques agissent comme des barrières au flux ionique. Le pressage à chaud applique une force mécanique pour fermer physiquement ces espaces, garantissant que la cathode et l'électrolyte sont en contact intime plutôt que de simplement se toucher aux points hauts.

Activation du liant polymère

La chaleur est le catalyseur du réarrangement structurel. En augmentant la température — généralement autour de 70°C — le processus ramollit le liant polymère (tel que le PVDF) à l'intérieur du composite.

Une fois ramolli, le liant circule plus librement. Ce flux induit permet au polymère de remplir les interstices entre les charges céramiques LLZTO, créant une structure interne cohérente.

Création d'une structure monolithique

La pression agit comme densificateur. L'application d'une pression précise, souvent autour de 20 MPa, force les matériaux ramollis à se consolider.

Cela transforme la structure revêtue initialement lâche et poreuse en un tout dense et continu. Le résultat est une structure "monolithique" mécaniquement robuste où les couches sont étroitement liées, plutôt que des composants séparés pressés ensemble.

Gains de performance quantifiables

Les changements structurels induits par le pressage à chaud se traduisent directement par des métriques de performance de batterie mesurables.

Réduction drastique de l'impédance

La principale métrique de succès est la réduction de l'impédance interfaciale.

Les références indiquent que ce processus peut réduire l'impédance d'environ 248 Ω·cm² à environ 62 Ω·cm². Cette réduction est essentielle pour minimiser la perte d'énergie pendant le fonctionnement de la batterie.

Transport ionique optimisé

Une interface sans couture facilite le transport fluide des ions lithium.

En éliminant les goulots d'étranglement physiques (vides), la batterie obtient des performances de cyclage et une capacité de débit améliorées. Les ions peuvent se déplacer à travers l'interface sans la résistance causée par de mauvais points de contact.

Validation de la transformation

Les ingénieurs vérifient le succès du processus de pressage à chaud par des preuves visuelles directes.

Microscopie Électronique à Balayage (MEB)

La norme de vérification consiste à observer la microstructure transversale par MEB.

Les comparaisons montrent clairement la transition d'une structure poreuse et lâche avant le traitement à une morphologie dense et non poreuse après. Cela fournit une preuve visuelle que les vides ont été éliminés et que le contact des particules est optimisé.

Considérations critiques et contraintes

Bien que très efficace, le processus de pressage à chaud repose sur des fenêtres de traitement spécifiques pour fonctionner correctement.

La nécessité de la précision

Les références soulignent l'application d'une pression et d'une température "précises".

Le processus n'est pas un instrument brut ; la température doit être suffisante pour ramollir le liant spécifique utilisé (par exemple, PVDF) sans dégrader d'autres composants. De même, la pression doit être suffisamment élevée (par exemple, 20 MPa) pour densifier le matériau mais contrôlée pour maintenir l'intégrité structurelle.

Dépendances matérielles

Le mécanisme décrit repose sur la présence d'un composant malléable, tel qu'un liant polymère.

Dans le contexte des composites LLZTO/PVDF, le processus fonctionne car le liant peut être amené à circuler et à lier les charges céramiques. Les interfaces purement céramiques sans liant malléable nécessiteraient des paramètres de traitement considérablement différents.

Faire le bon choix pour votre objectif

Le processus de pressage à chaud est une étape fondamentale pour les batteries à état solide haute performance.

- Si votre objectif principal est de maximiser la puissance de sortie : Privilégiez ce processus pour réduire l'impédance interfaciale (jusqu'à ~62 Ω·cm²), ce qui améliore directement la capacité de débit de la batterie.

- Si votre objectif principal est la durabilité mécanique : Utilisez ce processus pour densifier la structure composite, transformant les couches lâches en un monolithe unifié et mécaniquement résistant.

Résumé : En éliminant les vides et en fusionnant la cathode à l'électrolyte, le pressage à chaud transforme un point de défaillance potentiel poreux en une voie hautement efficace et conductrice pour les ions lithium.

Tableau récapitulatif :

| Paramètre de processus | Valeur typique | Effet principal |

|---|---|---|

| Température | ~70°C | Ramollit le liant polymère (par exemple, PVDF) pour le flux |

| Pression | ~20 MPa | Densifie le matériau, élimine les vides |

| Impédance résultante | ~62 Ω·cm² | Réduction drastique par rapport aux ~248 Ω·cm² initiaux |

Prêt à optimiser vos interfaces de batteries à état solide ?

Le processus de pressage à chaud est essentiel pour transformer des couches poreuses à haute résistance en une structure monolithique dense avec une impédance considérablement plus faible. Obtenir le contrôle précis de la température et de la pression requis pour cette densification est la clé des performances et de la durabilité de votre batterie.

KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques et chauffées, conçues pour fournir le contrôle précis nécessaire à la R&D de matériaux avancés. Notre équipement aide les chercheurs comme vous à créer des interfaces solides-solides sans couture pour un transport ionique et une puissance de sortie améliorés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de presses de laboratoire peuvent vous aider à obtenir un contact interfaciale supérieur et à accélérer le développement de vos batteries à état solide.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Pourquoi une presse hydraulique chauffée est-elle considérée comme un outil essentiel dans les environnements de recherche et de production ? Libérez la précision et l'efficacité dans le traitement des matériaux

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite

- Pourquoi une presse chauffante hydraulique est-elle essentielle dans la recherche et l'industrie ? Débloquez la précision pour des résultats supérieurs

- Qu'est-ce qu'une presse hydraulique chauffante et quels sont ses principaux composants ? Découvrez sa puissance pour le traitement des matériaux

- Pourquoi une presse hydraulique chauffée est-elle essentielle pour le procédé de frittage à froid (CSP) ? Synchronisation de la pression et de la chaleur pour la densification à basse température