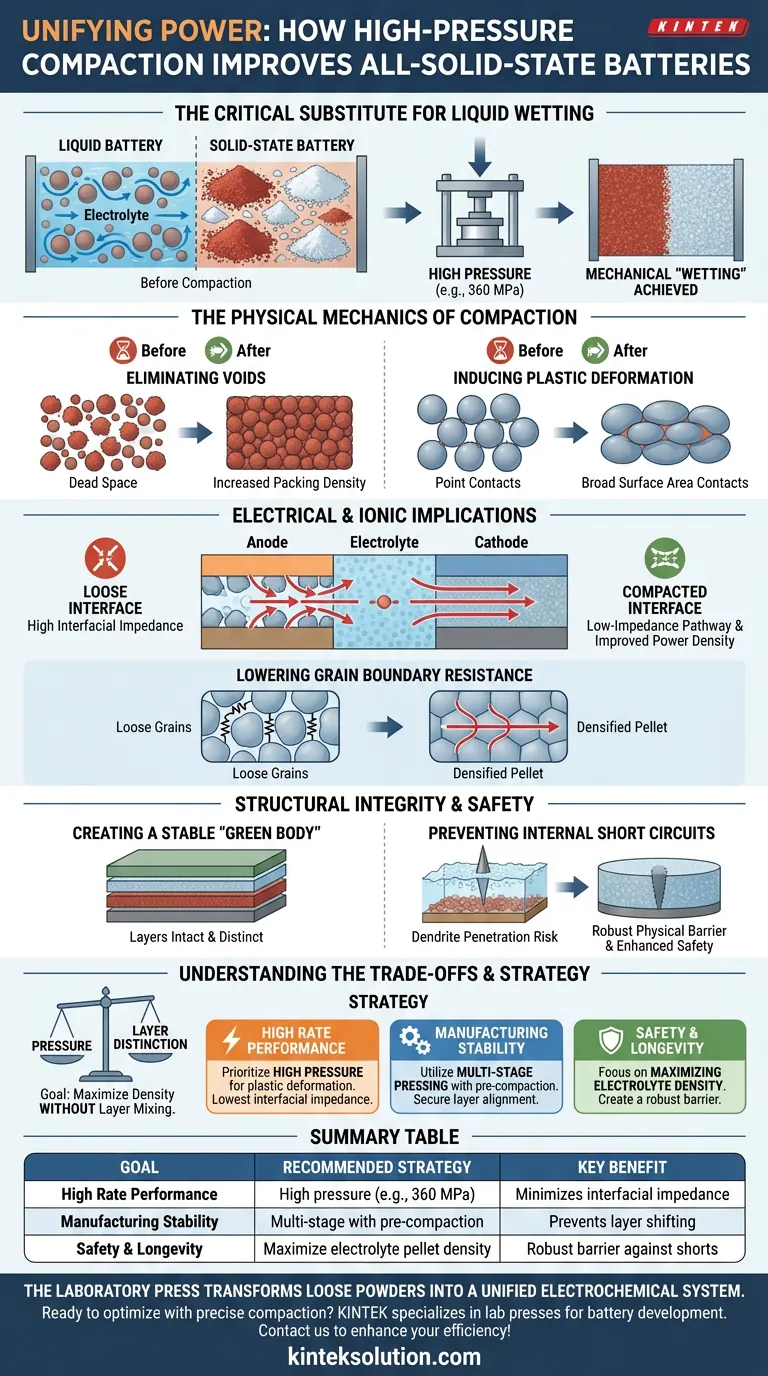

La compaction à haute pression agit comme le substitut physique essentiel au mouillage liquide dans les batteries tout solides. En appliquant une force significative via une presse de laboratoire, vous éliminez mécaniquement les vides et induisez une déformation plastique dans les matériaux, créant ainsi le contact continu solide-à-solide requis pour le mouvement des ions.

L'idée clé Dans les batteries liquides, l'électrolyte mouille naturellement les surfaces des électrodes pour faciliter le flux d'ions. Dans les batteries tout solides, ce « mouillage » doit être conçu mécaniquement par compaction à haute pression, ce qui densifie les composants pour minimiser la résistance et permettre des performances à haut débit.

La mécanique physique de la compaction

Élimination des vides microscopiques

Le principal ennemi des batteries tout solides est « l'espace mort ». Sans compaction, des lacunes existent entre les particules de poudre où les ions ne peuvent pas voyager.

Une presse de laboratoire comprime physiquement ces vides jusqu'à leur disparition. Cela augmente la densité d'empilement globale des composants de la batterie, garantissant que le matériau actif et l'électrolyte ne font pas que se toucher, mais sont structurellement intégrés.

Induction de la déformation plastique

Le simple contact est souvent insuffisant ; les matériaux doivent se conformer les uns aux autres. Une pression élevée (par exemple, 360 MPa) force l'électrolyte solide et les matériaux de cathode à subir une déformation plastique.

Cette déformation aplatit les particules les unes contre les autres, transformant les contacts ponctuels en contacts de grande surface. Cela crée une interface transparente et cohérente qui imite la continuité d'un système liquide.

Implications électriques et ioniques

Réduction de l'impédance interfaciale

L'interface entre l'électrode et l'électrolyte solide est l'endroit où la résistance est généralement la plus élevée. Si cette interface est lâche ou poreuse, la batterie souffre d'une impédance élevée.

La compaction minimise cette résistance interfaciale. En créant une liaison serrée et continue entre les couches, la presse établit une voie à faible impédance qui permet le transport rapide des ions, améliorant directement la densité de puissance.

Réduction de la résistance des joints de grains

La résistance se produit également *à l'intérieur* de la couche d'électrolyte elle-même, entre les grains individuels de poudre.

En densifiant la poudre en une pastille solide (par exemple, avec Li10GeP2S12/LGPS), la presse réduit la résistance des joints de grains. Cela garantit que la couche d'électrolyte fonctionne comme un conducteur unifié plutôt qu'une collection de particules lâches.

Intégrité structurelle et sécurité

Création d'un « corps vert » stable

Avant le frittage final, les matériaux sont souvent « pré-compactés » pour créer un corps vert. Cette étape augmente la densité et empêche les couches de se mélanger ou de se déplacer pendant la manipulation.

Cette stabilité mécanique est cruciale pour la fabrication, garantissant que les couches définies d'anode, d'électrolyte et de cathode restent distinctes et intactes tout au long du processus d'assemblage.

Prévention des courts-circuits internes

Une structure d'électrolyte lâche ou mal compactée est sujette à la pénétration de dendrites ou à une défaillance structurelle.

Une pastille d'électrolyte très dense et bien compactée agit comme une barrière physique robuste. Cette densité aide à prévenir la formation de courts-circuits internes, améliorant considérablement la sécurité et la fiabilité de la cellule de batterie finale.

Comprendre les compromis

Bien que la pression soit bénéfique, son application doit être précise. L'objectif est d'atteindre une densité maximale sans compromettre la distinction structurelle entre les couches.

Le risque de déplacement des couches

Lors de l'assemblage d'empilements multicouches, une application incorrecte de la pression peut entraîner un décalage des couches. Les étapes de pré-compaction sont spécifiquement conçues pour maintenir les couches en place afin d'éviter le mélange intercouches, ce qui dégraderait les performances.

Équilibrer la déformation et l'intégrité

La pression doit être suffisamment élevée pour déformer le matériau plastiquement (pour éliminer les vides) mais suffisamment contrôlée pour maintenir la géométrie de la cellule. Le processus repose sur la recherche du point de pression spécifique (par exemple, 360 MPa pour l'assemblage final par rapport à des pressions plus faibles pour la pré-compaction) qui maximise la surface de contact tout en maintenant la définition des couches.

Faire le bon choix pour votre objectif

Pour optimiser l'assemblage de votre batterie tout solide, alignez votre stratégie de pressage sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la performance à haut débit : Privilégiez des pressions suffisamment élevées (par exemple, 360 MPa) pour induire une déformation plastique, garantissant l'impédance interfaciale la plus faible possible pour un flux d'ions rapide.

- Si votre objectif principal est la stabilité de fabrication : Utilisez un protocole de pressage multi-étapes avec pré-compaction pour sécuriser l'alignement des couches et éviter le déplacement des matériaux avant l'étape finale à haute pression.

- Si votre objectif principal est la sécurité et la longévité : Concentrez-vous sur la maximisation de la densité de la pastille d'électrolyte pour éliminer les vides et créer une barrière robuste contre les courts-circuits.

En fin de compte, la presse de laboratoire transforme une collection de poudres lâches en un système électrochimique unifié, déterminant la limite supérieure de l'efficacité de votre batterie.

Tableau récapitulatif :

| Objectif | Stratégie de pressage recommandée | Bénéfice clé |

|---|---|---|

| Performance à haut débit | Haute pression (par exemple, 360 MPa) pour la déformation plastique | Minimise l'impédance interfaciale pour un flux d'ions rapide |

| Stabilité de fabrication | Pressage multi-étapes avec pré-compaction | Empêche le décalage des couches et assure l'alignement |

| Sécurité et longévité | Maximiser la densité de la pastille d'électrolyte | Crée une barrière robuste contre les courts-circuits |

Prêt à optimiser vos recherches sur les batteries tout solides grâce à une compaction précise ? KINTEK est spécialisé dans les presses de laboratoire (y compris les presses de laboratoire automatiques, isostatiques et chauffées) conçues pour répondre aux exigences rigoureuses du développement de batteries à l'échelle du laboratoire. Notre équipement fournit les hautes pressions et la force contrôlée nécessaires pour obtenir les interfaces denses à faible impédance, essentielles aux performances de vos batteries tout solides. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos presses peuvent améliorer votre efficacité et accélérer vos découvertes !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique de laboratoire pour boîte à gants

Les gens demandent aussi

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la recherche sur les batteries à état solide ? Améliorer les performances des pastilles

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour l'analyse FTIR des ZnONP ? Obtenir une transparence optique parfaite

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour les échantillons de test électrochimiques ? Assurer la précision des données et la planéité

- Quelle est la fonction d'une presse hydraulique de laboratoire dans les pastilles d'électrolyte sulfuré ? Optimiser la densification des batteries

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates