Au fond, l'augmentation de la température dans le pressage isostatique à chaud (WIP) améliore la densification des poudres en rendant les particules du matériau plus malléables. Bien que la pression isostatique appliquée fournisse la force de compression principale, la chaleur agit comme un puissant catalyseur. Elle ramollit les particules de poudre individuelles, réduisant leur résistance à la déformation et leur permettant de s'emboîter plus efficacement pour éliminer les vides internes.

Alors que la pression fournit la force de compaction, la température est le mécanisme qui la permet. En ramollissant légèrement les particules de poudre, la chaleur diminue l'énergie nécessaire à leur déformation et à leur liaison, ce qui se traduit par un composant final plus dense avec moins de pores internes.

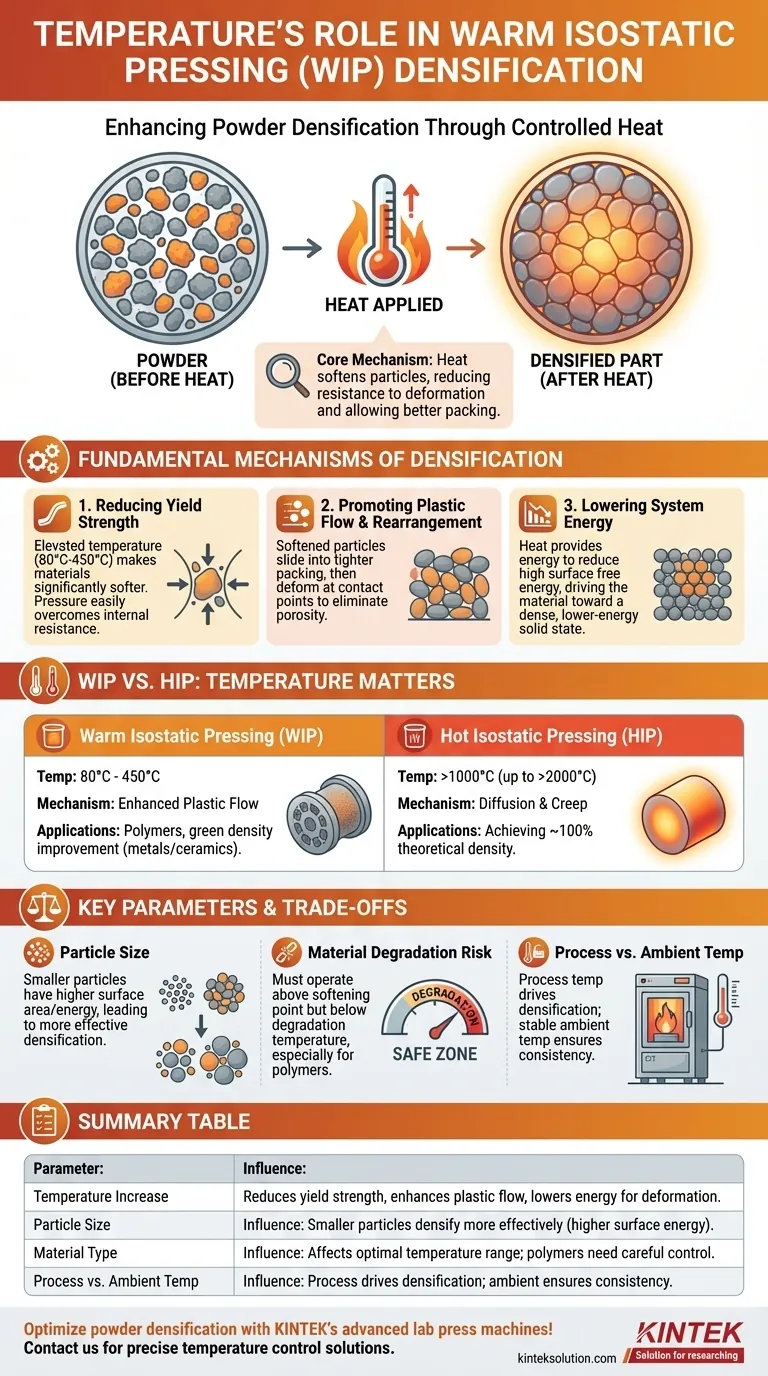

Les mécanismes fondamentaux de la densification assistée par la température

Pour optimiser véritablement un processus WIP, vous devez comprendre comment la température influence le comportement du matériau au niveau microscopique. Il ne s'agit pas simplement de rendre les choses « chaudes » ; il s'agit d'activer des mécanismes physiques spécifiques.

Réduction de la limite d'élasticité du matériau

L'avantage principal d'une température élevée dans le WIP est la réduction de la limite d'élasticité du matériau pulvérulent. C'est la quantité de contrainte nécessaire pour provoquer une déformation plastique (permanente) d'un matériau.

Même aux températures relativement modestes du WIP (typiquement 80°C à 450°C), la plupart des matériaux deviennent nettement plus tendres. Cela permet à la pression appliquée de surmonter plus facilement la résistance interne du matériau, comprimant les particules dans les espaces vides entre elles.

Promotion de l'écoulement plastique et du réarrangement des particules

À mesure que les particules ramollissent, elles peuvent glisser plus facilement les unes sur les autres pour adopter un arrangement d'emboîtement plus serré. C'est la phase initiale de la densification.

Une fois ce réarrangement initial terminé, la limite d'élasticité réduite permet aux points de contact particule-particule de se déformer et de s'aplatir. Cet écoulement plastique est essentiel pour éliminer la porosité restante et créer une structure monolithique dense.

Abaissement de l'énergie du système

D'un point de vue thermodynamique, un grand ensemble de particules de poudre individuelles possède une énergie libre de surface totale très élevée. C'est un état énergétiquement défavorable.

En appliquant de la chaleur, vous fournissez au système l'énergie nécessaire pour réduire sa surface totale. Le système y parvient en éliminant les surfaces entre les particules et en les remplaçant par une nouvelle interface solide-solide de plus faible énergie, poussant le matériau vers un état de densité complète.

Différencier le pressage à chaud du pressage isostatique à chaud (WIP vs HIP)

Un point de confusion fréquent est la distinction entre le pressage isostatique à chaud (Warm Isostatic Pressing - WIP) et le pressage isostatique à chaud (Hot Isostatic Pressing - HIP). Bien que leurs noms se ressemblent, ils fonctionnent sur des principes différents et à des échelles très différentes.

Pressage isostatique à chaud (WIP)

Le WIP fonctionne à des températures plus basses, généralement entre 80°C et 450°C. Le mécanisme de densification principal est l'écoulement plastique amélioré. Il est utilisé pour atteindre une densité élevée dans des matériaux qui ne supportent pas une chaleur extrême, comme les polymères, ou comme moyen d'améliorer la densité « verte » des pièces métalliques ou céramiques avant le frittage final.

Pressage isostatique à chaud (HIP)

Le HIP fonctionne à des températures beaucoup plus élevées, dépassant souvent 1 000°C et atteignant parfois plus de 2 000°C. À ces extrêmes, la densification est dominée par des mécanismes tels que la diffusion et le fluage (creep), et non seulement par l'écoulement plastique. Cela permet au HIP d'atteindre près de 100 % de la densité théorique maximale du matériau.

Comprendre les compromis et les paramètres clés

Augmenter simplement la température n'est pas toujours la meilleure solution. Un contrôle de processus efficace nécessite une compréhension nuancée des variables et des risques associés.

L'impact de la taille des particules

L'influence de la température est plus prononcée lorsque l'on travaille avec des particules de poudre plus petites. En effet, une masse donnée de particules plus petites présente une surface totale beaucoup plus élevée et donc une énergie de surface supérieure, créant une force motrice thermodynamique plus forte pour la densification.

Le risque de dégradation du matériau

Pour de nombreux matériaux, en particulier les polymères, il existe une fenêtre de traitement précise. La température doit être suffisamment élevée pour réduire la limite d'élasticité, mais rester bien en dessous de la température de dégradation du matériau. Dépasser cette limite peut compromettre l'intégrité structurelle du composant final.

Température de processus vs. température ambiante

Il est essentiel de distinguer la température de processus (la chaleur appliquée à la poudre) de la température ambiante (l'environnement autour de la machine). Alors que la température de processus pilote la densification, une température ambiante stable (par exemple, 10-35°C) est essentielle pour la cohérence, la fiabilité et la répétabilité de l'ensemble de l'opération.

Comment appliquer ceci à votre processus

Votre réglage de température optimal dépend entièrement de votre matériau et de votre objectif final. Utilisez ces principes comme guide pour le développement de processus et le dépannage.

- Si votre objectif principal est de maximiser la densité pour les métaux ou les céramiques : Augmentez soigneusement la température vers la limite supérieure pour votre alliage ou composé spécifique afin de maximiser l'écoulement plastique sans provoquer de changements de phase indésirables.

- Si vous travaillez avec des polymères ou des pièces contenant des liants : Le contrôle de la température est primordial. Votre objectif est de fonctionner au-dessus de la température de transition vitreuse du matériau (pour la malléabilité) mais bien en dessous de sa température de dégradation.

- Si vous rencontrez des difficultés avec une densité incohérente : Vérifiez d'abord la stabilité et la précision de votre système de chauffage de processus. Ensuite, évaluez la stabilité de la température ambiante de l'usine, car des fluctuations importantes peuvent affecter la répétabilité du processus.

En fin de compte, maîtriser le contrôle de la température dans le WIP est la clé pour transformer la poudre meuble en un composant haute performance entièrement densifié.

Tableau récapitulatif :

| Paramètre | Influence sur la densification |

|---|---|

| Augmentation de la température | Réduit la limite d'élasticité, améliore l'écoulement plastique et abaisse l'énergie de déformation |

| Taille des particules | Les particules plus petites se densifient plus efficacement en raison d'une énergie de surface plus élevée |

| Type de matériau | Affecte la plage de température optimale ; les polymères nécessitent un contrôle prudent pour éviter la dégradation |

| Température de processus vs. température ambiante | La température de processus pilote la densification ; la température ambiante assure la cohérence et la répétabilité |

Optimisez la densification de votre poudre avec les machines de pressage de laboratoire avancées de KINTEK ! Que vous travailliez avec des métaux, des céramiques ou des polymères, nos presses de laboratoire automatiques, nos presses isostatiques et nos presses de laboratoire chauffantes offrent un contrôle précis de la température pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre laboratoire et vous aider à obtenir des composants haute densité adaptés à vos besoins.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quel est le rôle d'une presse hydraulique chauffante dans les essais de matériaux ? Obtenez des données supérieures pour la recherche et le contrôle qualité

- Comment la température de la plaque chauffante est-elle contrôlée dans une presse de laboratoire hydraulique ? Atteindre une précision thermique (20°C-200°C)

- Quelles sont les applications industrielles d'une presse thermique hydraulique ? Optimisation de la lamination, du collage et de l'efficacité de la R&D

- Quel rôle joue une presse de laboratoire chauffée dans la mesure de la diffusivité des ions lithium ? Optimiser la recherche sur les batteries à état solide

- Comment le contrôle de la température et de la pression dans une presse hydraulique de haute précision affecte-t-il les panneaux de particules ?