Au fond, le pressage à chaud minimise la déformation de la pièce en utilisant une pression élevée comme principal facteur de consolidation du matériau.Cela permet au processus de fonctionner à des températures suffisamment élevées pour rendre le matériau souple, mais suffisamment basses pour éviter la fusion, l'affaissement ou le retrait important qui provoquent l'instabilité dimensionnelle dans d'autres méthodes de fabrication à haute température.

Le pressage à chaud est un compromis : il sacrifie la complexité géométrique au profit d'un contrôle dimensionnel et d'une densité exceptionnels.Elle y parvient en utilisant la pression mécanique pour forcer les particules de matériau à s'assembler, réduisant ainsi la nécessité d'une chaleur extrême qui entraîne souvent une déformation de la pièce.

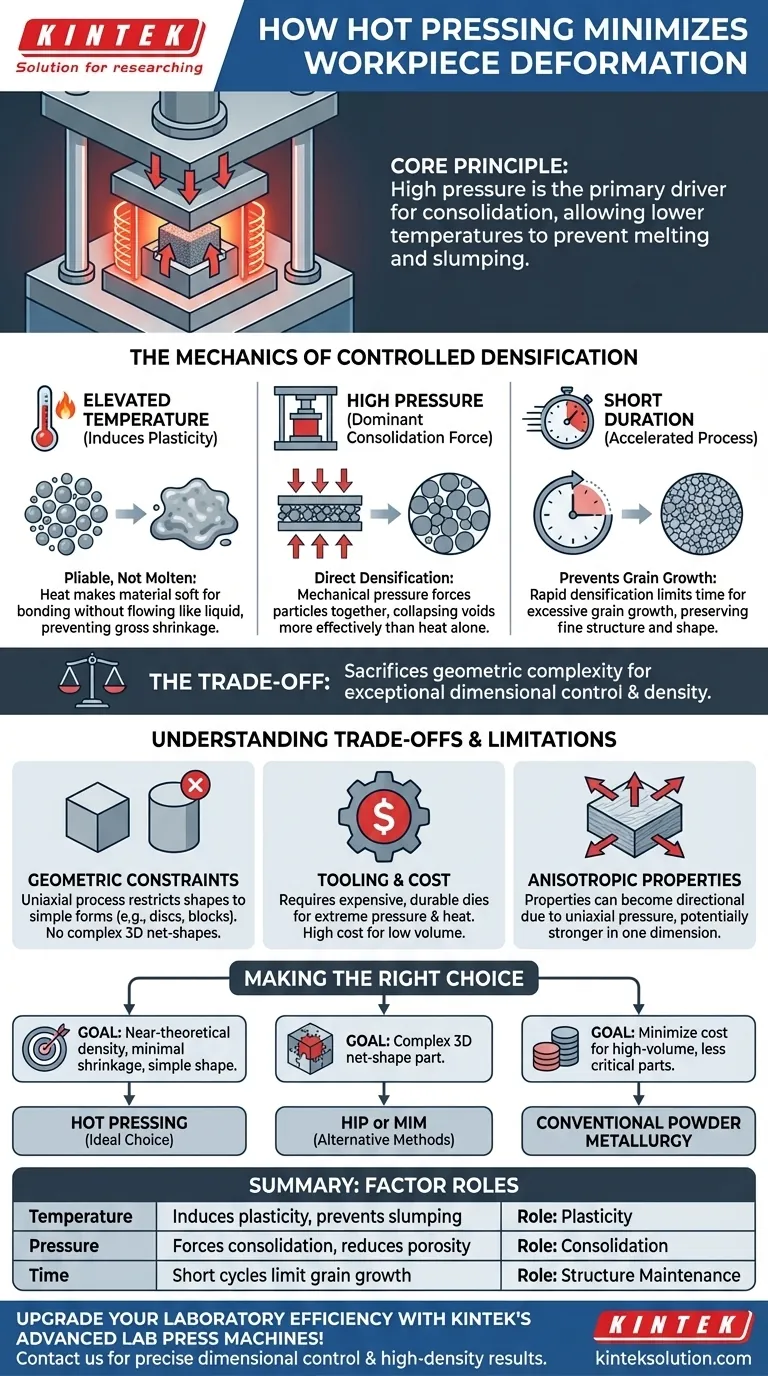

La mécanique de la densification contrôlée

L'objectif du pressage à chaud est de convertir une poudre ou une préforme en une pièce solide et entièrement dense.La clé de la minimisation de la déformation réside dans la manière dont elle réalise cette densification en contrôlant avec précision trois variables : la température, la pression et le temps.

Le rôle de la température élevée

Le pressage à chaud s'effectue à des températures nettement inférieures au point de fusion du matériau.C'est le facteur le plus important pour le maintien de la forme de la pièce.

La chaleur appliquée a un objectif principal : induire la plasticité .Elle rend le matériau suffisamment mou et malléable pour que les particules se déforment et se lient, mais elle n'est jamais assez chaude pour que le matériau s'écoule comme un liquide.Cela permet d'éviter l'affaissement et le rétrécissement brutal observés dans des processus tels que le moulage ou le frittage en phase liquide.

La fonction de la haute pression

La pression est la force dominante du processus de pressage à chaud.Alors que la température rend le matériau souple, la pression mécanique appliquée de l'extérieur se charge de la consolidation.

Cette pression élevée force les particules de matériau les unes contre les autres, faisant s'effondrer les pores et les vides entre elles.Il s'agit d'un moyen beaucoup plus direct et contrôlé d'obtenir de la densité que si l'on s'en remet uniquement à la chaleur pour fritter lentement les particules ensemble sur une longue période.

L'impact d'une durée courte

La haute pression accélérant efficacement la densification, l'ensemble du processus peut être réalisé en un temps beaucoup plus court.

Ce temps de cycle court est crucial pour éviter des changements microstructuraux indésirables tels que une croissance excessive du grain .Les gros grains peuvent rendre un matériau cassant et dégrader ses performances mécaniques.En atteignant rapidement la densité maximale, le pressage à chaud préserve une structure granulaire fine et solide tout en garantissant que la pièce conserve la forme prévue.

Comprendre les compromis et les limites

Bien qu'excellente pour le contrôle des dimensions, la presse à chaud n'est pas une solution universelle.Il est essentiel de comprendre ses limites pour prendre une décision éclairée en matière de processus.

Contraintes géométriques et dimensionnelles

La limitation la plus importante est que le pressage à chaud est généralement un processus processus uniaxial La pression est appliquée le long d'un seul axe.Cela limite son utilisation à des géométries relativement simples comme les disques, les cylindres et les blocs rectangulaires.

Les formes complexes et tridimensionnelles ne peuvent pas être produites avec le pressage à chaud standard.

Outillage et coûts

Les matrices utilisées pour contenir la pièce à usiner doivent résister simultanément à une pression extrême et à une température élevée.Cela nécessite des matériaux coûteux et très performants, tels que le graphite spécial ou les métaux réfractaires.

Le coût et le délai de fabrication de cet outillage peuvent rendre le pressage à chaud peu rentable pour les prototypes ou les productions de faible volume.

Propriétés anisotropes potentielles

La pression étant appliquée dans une seule direction, la structure granulaire et les propriétés du matériau qui en résulte peuvent devenir directionnelles, ou anisotrope .

Cela signifie que le composant peut être plus résistant dans une dimension que dans une autre.Pour les applications nécessitant des propriétés uniformes dans toutes les directions, cela peut constituer un inconvénient important.

Faire le bon choix en fonction de votre objectif

Pour choisir un procédé de fabrication, il faut aligner ses points forts sur votre objectif principal.Le pressage à chaud excelle lorsque la précision dimensionnelle de formes simples est primordiale.

- Si votre objectif principal est d'obtenir une densité proche de la théorie avec un retrait minimal dans une forme simple, le pressage à chaud est le choix idéal pour créer des composants de haute performance stables sur le plan dimensionnel : Le pressage à chaud est le choix idéal pour créer des composants dimensionnellement stables et très performants.

- Si votre objectif principal est de produire une pièce complexe de forme nette en 3D, vous devriez envisager d'autres méthodes comme le pressage isostatique à chaud ou le moulage par injection de métal : Vous devriez étudier d'autres méthodes comme le pressage isostatique à chaud (HIP) ou le moulage par injection de métal (MIM).

- Si votre objectif principal est de minimiser les coûts pour la production en grande quantité de composants moins critiques, la métallurgie des poudres par pressage et frittage conventionnels peut offrir une solution plus économique : La métallurgie des poudres par pressage et frittage conventionnels peut constituer une solution plus économique.

En tirant parti de la pression pour réduire le recours à la chaleur, le pressage à chaud offre une méthode inégalée pour créer des matériaux denses et précis sur le plan dimensionnel.

Tableau récapitulatif :

| Facteur | Rôle dans la minimisation de la déformation |

|---|---|

| Température | Induit une plasticité sans fusion, empêchant l'affaissement et le retrait. |

| Pression | Force la consolidation des particules, réduisant la porosité et la distorsion. |

| Temps | Les cycles courts limitent la croissance des grains, ce qui permet de conserver la forme et la résistance. |

Améliorez l'efficacité de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Que vous ayez besoin de presses de laboratoire automatiques, de presses isostatiques ou de presses de laboratoire chauffées, nos solutions offrent un contrôle dimensionnel précis et des résultats de haute densité pour vos matériaux. Contactez nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en matière de laboratoire et améliorer vos processus de fabrication !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse à chaud de laboratoire Moule spécial

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

Les gens demandent aussi

- Pourquoi un système de chauffage est-il nécessaire pour la production de briquettes de biomasse ? Libérer la liaison thermique naturelle

- Pourquoi est-il nécessaire d'utiliser un équipement de chauffage pour le déshuilage du biodiesel d'huile de chanvre ? Guide de qualité expert

- Comment le contrôle de la température et de la pression dans une presse hydraulique de haute précision affecte-t-il les panneaux de particules ?

- Pourquoi le contrôle précis de la température des plaques chauffantes de la presse hydraulique de laboratoire est-il essentiel pour la densification du bois ?

- Quelles conditions spécifiques une presse hydraulique de laboratoire chauffée fournit-elle ? Optimisez la préparation des électrodes sèches avec le PVDF